هوابرش چیست (Oxy-fuel Cutting) و چه جایگاهی در زنجیره تولید و فرآوری فلزات دارد؟ هوا برش، که عموماً با نام برشکاری اکسیاستیلن یا اکسی گاز نیز شناخته میشود، یکی از قدیمیترین و در عین حال کارآمدترین روشهای برش حرارتی فلزات است که بر پایه یک واکنش شیمیایی گرمازا و استفاده از جت پرفشار اکسیژن بنا نهاده شده است. برخلاف برشکاری مکانیکی، در این فرآیند، فلز صرفاً ذوب نمیشود؛ بلکه تا دمای احتراق (Kindling Temperature) گرم شده و سپس با تزریق اکسیژن خالص، یک واکنش اکسیداسیون سریع رخ میدهد که منجر به سوختن و تبدیل فلز به سرباره مذاب (Slag) میشود. این روش به دلیل سادگی تجهیزات، قابلیت حمل آسان، و بهویژه توانایی بینظیر در برش صفحات فولادی با ضخامتهای بسیار بالا (گاهی تا بیش از ۱ متر)، همچنان در صنایع سنگین نظیر سازهسازی، کشتیسازی، و تخریب کاربردی حیاتی دارد. گروه صنعتی بوذرجمهر با درک عمیق از اهمیت این روش در کنار سایر تکنولوژیهای نوین برشکاری، همواره به دنبال ارائه راهکارها و تجهیزات با بالاترین استانداردهای ایمنی و کارایی در این حوزه است.

مکانیسم علمی برشکاری با شعله اکسیژن

این فرآیند پیشرفته، که هسته مرکزی فناوری هوا برش را تشکیل میدهد، یک شاهکار مهندسی شیمی و حرارتی است. در واقع، برشکاری با اکسیژن صرفاً یک فرآیند ذوب نیست، بلکه یک واکنش شیمیایی کنترلشده و پرانرژی است که فولاد را در دمای بالا اکسید کرده و به سرباره تبدیل میکند. کلید موفقیت این مکانیسم در تفاوت بین نقطه ذوب آهن و دمای احتراق یا آتشگیری آن نهفته است. در حالی که نقطه ذوب آهن خالص حدود 1538 درجه سانتیگراد است، دمای احتراق آن در حضور اکسیژن خالص بسیار پایینتر (حدود 700 تا 900 درجه سانتیگراد) است. این اختلاف دمایی امکان میدهد تا شعله پیشگرم فولاد را بدون ذوب شدن کامل گرم کند و سپس با تزریق اکسیژن، واکنش سوزاندن آغاز شود، که این خود باعث تولید گرمای بیشتر و استمرار فرآیند برش تا عمق فلز میشود. فرآیند اکسیداسیون آهن در حضور اکسیژن به صورت 2Fe+1.5O2→Fe2O3+Heat انجام میپذیرد و گرمای حاصل از آن، نیروی محرکه اصلی برای ادامه برش در لایههای زیرین فلز است.

کنترل دقیق پارامترهای عملیاتی، مانند فشار گازها و سرعت حرکت مشعل، تعیینکننده اصلی کیفیت شیار برش (Kerf) و میزان سرباره باقیمانده است. مکانیسم علمی فرآیند نیازمند تعادل حساس بین میزان گرمای ورودی از شعله پیشگرم و گرمای تولید شده توسط واکنش اکسیداسیون است. اگر سرعت حرکت مشعل بیش از حد بالا باشد، گرمای کافی برای حفظ دمای احتراق در عمق برش تولید نمیشود و برش متوقف میگردد، که به این حالت اصطلاحاً “از دست دادن برش” (Losing the Cut) گفته میشود. برعکس، اگر سرعت حرکت بسیار پایین باشد، گرمای بیش از حد، لبههای برش را ذوب کرده و باعث ایجاد شیاری پهن، نامنظم و مقدار زیادی سرباره سنگین و سخت میشود. بنابراین، درک مکانیک سیالات جت اکسیژن و ترمودینامیک واکنش شیمیایی، برای اپراتورهای حرفهای جهت دستیابی به یک برش عمودی و تمیز، امری ضروری است.

نقش گرمایش اولیه و دمای احتراق

اساس کار در فرآیند هوا برش، ابتدا رساندن سطح فلز به دمای لازم برای شروع واکنش اکسیداسیون سریع با اکسیژن خالص است. این مرحله توسط یک شعله پیشگرم انجام میگیرد که از ترکیب یک گاز سوختنی (مانند استیلن، پروپان یا گاز طبیعی) با اکسیژن به دست میآید. این شعله، که دمایی بسیار بالا دارد، فولاد کربنی یا سایر فلزات آهنی را به نقطهای موسوم به دمای احتراق میرساند؛ دمایی که کمی پایینتر از نقطه ذوب فلز پایه است، اما برای شروع واکنش سوزاندن (اکسیداسیون) کافی است. به عنوان مثال، برای فولاد، این دما معمولاً در محدوده 700 تا 900 درجه سانتیگراد قرار دارد. انتخاب صحیح نوع گاز سوختنی و تنظیم دقیق نسبت اکسیژن به گاز، در ایجاد یک شعله مناسب و سریع برای گرمایش اولیه، نقشی کلیدی ایفا میکند. سرعت رسیدن به این دما، که تأثیر مستقیمی بر سرعت کلی فرآیند برش دارد، یکی از معیارهای اصلی انتخاب نوع سوخت به شمار میآید.

تنظیمات شعله پیشگرم باید به گونهای باشد که دمای لازم را در کمترین زمان ممکن فراهم کند، بدون آنکه باعث آلودگی سطح فلز یا کربوره شدن (افزایش محتوای کربن) آن شود. در این مرحله، نسبت اکسیژن به گاز سوختنی در شعله اهمیت حیاتی دارد؛ معمولاً برای رسیدن به بالاترین دما و تمیزی، از یک شعله خنثی استفاده میشود که نسبت اکسیژن و سوخت در آن به صورت استوکیومتری متعادل است. یک شعله ضعیف یا نامناسب، فرآیند را کند میکند و باعث هدر رفتن گاز میشود، در حالی که یک شعله بسیار خشن و اکسیدکننده میتواند فلز را ذوب کرده و شکل اولیه لبه را تغییر دهد، که هر دو مورد کیفیت نهایی را کاهش میدهند. اهمیت این مرحله به خصوص در برش فولادهای آلیاژی که ممکن است نسبت به حرارت حساس باشند، دوچندان میشود و مهارت اپراتور در کنترل بصری شعله برای بهینهسازی فرآیند ضروری است.

فرآیند تزریق جت اکسیژن پرفشار و اکسیداسیون آهن

به محض رسیدن فلز به دمای احتراق، اپراتور شیر مخصوص اکسیژن برشکاری را که در مرکز مشعل قرار دارد، باز میکند. این اکسیژن، با فشار بسیار بالا (معمولاً بین 30 تا 150 پیاسآی بسته به ضخامت)، به صورت یک جت متمرکز و باریک به سطح فلز برخورد میکند. در این لحظه، واکنش شیمیایی اکسیداسیون (سوختن آهن) آغاز میشود: 2Fe+1.5O2→Fe2O3+Heat. نکته حیاتی این است که این واکنش، گرمازاست؛ یعنی گرمای تولید شده توسط خود واکنش، به حفظ دمای احتراق در عمق برش کمک کرده و فرآیند را به صورت خودکار پیش میبرد. جت اکسیژن علاوه بر تأمین سوخت برای این واکنش، وظیفه مکانیکی دیگری نیز دارد: دمیدن و خارج کردن سرباره مذاب (اکسید آهن مذاب) از شیار برش (Kerf). سرعت حرکت مشعل و میزان فشار اکسیژن، باید با ضخامت و نوع فلز کاملاً متناسب باشد تا یک برش تمیز، یکنواخت و با حداقل سرباره اضافی ایجاد شود.

فشار جت اکسیژن برشکاری باید با دقت بسیار بالا انتخاب شود؛ فشار کم منجر به ناکافی بودن نیروی مکانیکی برای خارج کردن سرباره و در نتیجه، بستهشدن شیار برش میشود که نیاز به شروع مجدد فرآیند دارد. از سوی دیگر، فشار بیش از حد باعث ایجاد شیار بسیار پهن، مصرف بالای اکسیژن و کیفیت نامناسب سطح برش (مانند پدیده کشیدگی شعله یا Drag) خواهد شد. پدیده کشیدگی زمانی رخ میدهد که سرباره مذاب به دلیل سرعت بالای حرکت مشعل، نتواند به صورت عمودی از پشت نازل خارج شود و در امتداد لبه برش عقب بماند. طراحی نازل مرکزی اکسیژن برش نیز نقش مستقیمی در ایجاد یک جت جریان موازی (Parallel Flow) و متمرکز دارد که برای نفوذ عمیق و ایجاد یک سطح برش عمودی در ضخامتهای بالا حیاتی است و پایداری فرآیند را در ضخامتهای بزرگ تضمین میکند.

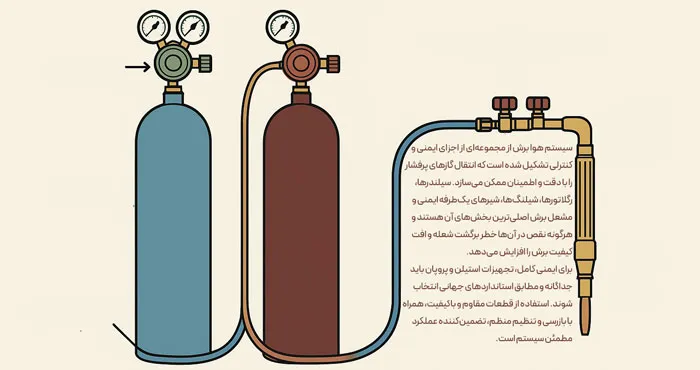

اجزای کلیدی سیستم هوا برش و عملکرد رگلاتورها

درک و شناخت کامل اجزای سیستم هوا برش برای هر اپراتور و متخصصی امری ضروری است. این سیستم تنها مجموعهای از سیلندرها و مشعل نیست، بلکه شامل شبکهای از تجهیزات ایمنی و کنترلی است که هر یک وظیفه مهمی را بر عهده دارند تا گازهای تحت فشار بالا با ایمنی و دقت لازم به نقطه برش منتقل شوند. اجزای اصلی شامل سیلندرهای ذخیرهسازی، رگلاتورها، شیلنگها، شیرهای یکطرفه ایمنی (Flashback Arrestors) و نهایتاً مشعل برشکاری و نازلهای آن هستند. هرگونه نقص یا تنظیم نامناسب در هر یک از این اجزا، نه تنها میتواند منجر به کاهش شدید کیفیت برش شود، بلکه ریسک حوادث جدی ناشی از اختلاط گازها یا برگشت شعله را افزایش میدهد. بنابراین، بازرسی منظم و کالیبراسیون دقیق رگلاتورها و شیرآلات، بخش جداییناپذیر از پروتکلهای عملیاتی ایمن محسوب میشود.

یکی از جنبههای کلیدی در مدیریت تجهیزات، تضمین سازگاری آنها با گازهای مورد استفاده است. برای مثال، تجهیزات مورد استفاده برای استیلن (شیلنگها، رگلاتورها و مشعل) باید کاملاً از تجهیزات پروپان و سایر گازهای سوختی مجزا و مختص آن باشند، زیرا ترکیبات شیمیایی مختلف میتوانند بر روی مواد آببندی و واشرهای تجهیزات تأثیر بگذارند. همچنین، به دلیل فشار بالای ذخیرهسازی گازها، تمامی اجزا باید از مواد مقاوم و مطابق با استانداردهای جهانی نظیر EN یا ISO ساخته شده باشند تا در برابر فشارها و دماهای عملیاتی مقاوم بوده و عمر مفید طولانی داشته باشند. گروه صنعتی بوذرجمهر با تمرکز بر این اصول، همواره تجهیزاتی را پیشنهاد میکند که ضمن تضمین بالاترین کارایی، الزامات سختگیرانه ایمنی را به طور کامل پوشش دهند.

سیلندرها، شیلنگها، مشعل و اهمیت تنظیم شعله

سیستم هوا برش از مجموعهای از تجهیزات استاندارد تشکیل شده است که هر کدام وظیفه حیاتی را در ایمنی و کارایی فرآیند بر عهده دارند. اجزای اصلی شامل سیلندرهای حاوی گاز اکسیژن و گاز سوختنی، شیلنگهای مجزا و رنگی (معمولاً سبز برای اکسیژن و قرمز یا سیاه برای سوخت)، مشعل برشکاری و رگلاتورها هستند. مشعل برشکاری، که اغلب به صورت دستی یا نصب شده بر روی دستگاههای خودکار استفاده میشود، محل نهایی ترکیب گازها و تولید شعله است. این مشعل دارای دو ورودی گاز، دو شیر تنظیم دستی برای شعله پیشگرم، و یک اهرم یا شیر جداگانه برای کنترل جت اکسیژن برشکاری است. تنظیم صحیح نسبت اختلاط گاز سوختنی و اکسیژن در مشعل برای دستیابی به شعله مناسب (خنثی، اکسیدکننده یا کربوره) بسیار ضروری است و کیفیت برش را مستقیماً تحت تأثیر قرار میدهد. برای کسب اطلاعات دقیقتر درباره تنظیمات بهینه شعله، توصیه میشود مقاله نحوه تنظیم شعله هوا برش را مطالعه نمایید.

اهمیت تنظیم دقیق شعله پیشگرم به قدری است که مستقیماً بر سرعت، کیفیت و هزینه فرآیند تأثیر میگذارد. یک شعله مناسب باید دارای یک مخروط داخلی (Inner Cone) تیز و واضح باشد که نشاندهنده احتراق کامل گازها است. شعلههای مختلفی از جمله شعله خنثی (Neutral Flame)، شعله اکسیدکننده (Oxidizing Flame) و شعله کربوره (Carburizing Flame) وجود دارند که تنها شعله خنثی برای برشکاری فولادهای کربنی استاندارد مناسب است، زیرا از اکسیداسیون بیش از حد فلز جلوگیری کرده و به حفظ دمای احتراق کمک میکند. اپراتور باید با تغییر شیرهای دستی روی مشعل، شعله را به حالت خنثی تنظیم کند تا بهترین عملکرد حاصل شود. این تنظیمات نه تنها برای شروع برش، بلکه برای حفظ کیفیت در طول مسیر برش ضروری است، خصوصاً زمانی که ضخامت ورقهای فلزی تغییر میکند.

تمرکز بر رگلاتورها و انواع نازلهای برشکاری

رگلاتورها (فشارشکنها) حیاتیترین بخش سیستم برای اطمینان از ایمنی و کیفیت برش هستند. گازها در داخل سیلندرها تحت فشار بسیار بالا (مثلاً اکسیژن تا 2200 پیاسآی) ذخیره میشوند. وظیفه رگلاتور این است که این فشار بسیار زیاد را به فشار کاری ایمن و پایدار (مثلاً 30 تا 150 پیاسآی) کاهش دهد و آن را در طول فرآیند برش ثابت نگه دارد. هر گاز (سوخت و اکسیژن) رگلاتور مجزای خود را دارد تا از اختلاط ناخواسته گازها جلوگیری شود. نازلهای برشکاری نیز از نظر ساختار بسیار مهم هستند؛ آنها دارای سوراخهای کوچک متعددی در اطراف برای شعلههای پیشگرم و یک سوراخ بزرگ مرکزی برای جت اکسیژن برش هستند. انواع نازلها بر اساس نوع گاز سوختنی (مثلاً نازلهای استیلن دارای دهانه صاف و نازلهای پروپان دارای دهانه مخروطیتر هستند) و همچنین ضخامت فلز مورد نظر، متفاوت بوده و انتخاب صحیح آنها برای یک برش بهینه ضروری است.

رگلاتورهای استاندارد معمولاً دو گیج فشار دارند: یکی برای نمایش فشار داخل سیلندر (فشار ورودی) و دیگری برای نمایش فشار خروجی یا فشار کاری (Working Pressure) که به مشعل میرسد. حفظ فشار کاری ثابت برای اطمینان از کیفیت برش یکنواخت در طول مسیر طولانی، حیاتی است. همچنین، نازلها بر اساس اندازه سوراخ مرکزی جت اکسیژن طبقهبندی میشوند و هر اندازه برای دامنه مشخصی از ضخامتهای فلز طراحی شده است. استفاده از نازل کوچکتر از حد نیاز منجر به برش ناقص و استفاده از نازل بزرگتر از حد نیاز منجر به مصرف بیرویه گاز و تولید سرباره بیشتر میشود. انتخاب نازل صحیح همچنین به اپراتور کمک میکند تا بتواند فشار اکسیژن برشکاری را در محدودهی توصیهشده حفظ کند و به بهترین راندمان برش دست یابد.

استاندارد شیلنگ هوا برش چیست؟

شیلنگ هوا برش (Oxy-Fuel Hose) یکی از اجزای حیاتی در فرایند برشکاری اکسیاستیلن است و باید مطابق استانداردهای بینالمللی تولید و استفاده شود تا ایمنی و عملکرد صحیح تجهیزات تضمین گردد. مهمترین استاندارد بینالمللی که برای شیلنگهای هوا برش تعریف شده، استاندارد ISO 3821 (که قبلاً با نام EN 559 نیز شناخته میشد) است. بر اساس این استاندارد، شیلنگهای گاز باید در برابر فشار کاری بالا، انعطافپذیری، مقاومت در برابر حرارت، شعله، روغن، سایش و ترکخوردگی تست شوند. طبق قواعد این استاندارد، شیلنگها معمولاً در دو رنگ تولید میشوند:

-

قرمز: مخصوص گاز سوختنی (استیلن)

-

آبی: مخصوص اکسیژن

استفاده از این رنگبندی باعث جلوگیری از اشتباه در اتصال شیلنگها و افزایش ایمنی در محیط کار میشود.

مشخصات فنی مورد نیاز طبق استاندارد ISO 3821

بر اساس الزامات این استاندارد، شیلنگهای هوا برش باید ویژگیهای زیر را داشته باشند:

-

تحمل فشار کاری حداقل 20 بار برای شیلنگ اکسیژن و مقاوم بودن در برابر ترکخوردگی ناشی از فشار.

-

مقاومت در برابر شعله و حرارت جهت جلوگیری از آسیب هنگام نزدیک شدن به نازل، جرقه و فلز داغ.

-

ساختار چندلایه (Reinforced) با لایه داخلی مقاوم در برابر نفوذ گاز و لایه بیرونی مقاوم در برابر سایش.

-

انعطافپذیری بالا برای جلوگیری از پیچخوردگی و خمشدگی که ممکن است موجب اختلال در جریان گاز شود.

-

عدم انتقال روغن یا آلودگی به گاز اکسیژن، زیرا حضور روغن در مسیر اکسیژن میتواند باعث انفجار شود.

-

درجه حرارت کاری مناسب معمولاً بین –20°C تا +60°C بر اساس نوع شیلنگ.

شیلنگهایی که مطابق ISO 3821 هستند، معمولاً روی بدنهشان چاپ یا حک “ISO 3821”، “Oxygen” یا “Acetylene” و سال تولید دیده میشود تا امکان تشخیص و ردیابی کیفیت آنها فراهم باشد.

سوختهای مورد استفاده: مقایسه استیلن و پروپان

انتخاب سوخت مناسب در برشکاری هوا برش، یک تصمیم حیاتی است که بر روی سرعت برش، ضخامت قابل برش، کیفیت سطح و هزینه کلی عملیات تأثیر میگذارد. اگرچه مکانیسم برش در مورد همه سوختها یکسان است (رساندن فلز به دمای احتراق و سپس اکسیداسیون با اکسیژن)، اما ویژگیهای شیمیایی هر گاز سوختنی، به ویژه دمای شعله اولیه و ثانویه آن، تعیین میکند که کدام گاز برای چه کاربردی بهینهتر است. استیلن به دلیل بالاترین دمای شعله اولیه، برای کارهای سریع و برشهای با ضخامت متوسط ترجیح داده میشود، در حالی که پروپان، گاز طبیعی و مپ پرو (MAPP) به دلیل هزینهی کمتر، پایداری بیشتر در فشار بالا و حرارت ثانویه مناسب، گزینههای بهتری برای برشهای صنعتی سنگین و طولانیمدت هستند.

برای متخصصین حوزه برشکاری، شناخت مزایا و محدودیتهای هر سوخت از نظر ایمنی و عملکرد امری ضروری است. به عنوان مثال، استیلن به دلیل ناپایدار بودن شیمیایی، نیاز به سیلندرهای خاص حاوی استون دارد و باید در شرایط ایمنتری نگهداری شود. در مقابل، پروپان و گاز طبیعی اگرچه شعله اولیهی سردتری دارند، اما دسترسی به آنها آسانتر است، ایمنی بالاتری دارند و میتوانند در حجمهای بزرگتر و فشارهای بالاتر ذخیره شوند که این خصوصیت برای فرآیندهای خودکار و کارخانجات بزرگ مزیت اقتصادی قابل توجهی محسوب میشود. تصمیمگیری نهایی بر اساس ماهیت قطعات، ضخامت فولاد و بودجه عملیاتی صورت میگیرد.

استیلن: بالاترین سرعت گرمایش اولیه

گاز استیلن (C2H2) به عنوان سوخت استاندارد و متداولترین گزینه در هوا برش شناخته میشود. دلیل اصلی محبوبیت آن، تولید بالاترین دمای شعله اولیه در مقایعه با سایر گازهای سوختی است که میتواند به حدود 3500 درجه سانتیگراد برسد. این دمای فوقالعاده بالا باعث میشود تا مرحله گرمایش اولیه فلز به سرعت و در کوتاهترین زمان ممکن انجام شود، که این امر به نوبه خود، کارایی فرآیند برش را در ضخامتهای متوسط و کارهای سریع افزایش میدهد. با این حال، استفاده از استیلن دارای محدودیتهایی است. به دلیل ماهیت ناپایدار استیلن، این گاز باید در داخل سیلندرهایی حاوی استون حل شود و نمیتواند تحت فشار بیش از 15 پیاسآی مورد استفاده قرار گیرد. این محدودیت فشار، آن را برای برش ورقهای بسیار ضخیم که نیازمند فشار بالاتری از گاز سوخت هستند، کمتر مناسب میسازد و همچنین هزینه بیشتری نسبت به سایر گازهای سوختی دارد.

سرعت بالای پیشگرمایش استیلن، مزیت رقابتی اصلی آن است که زمان انتظار قبل از شروع برش را به حداقل میرساند و در نتیجه، زمان کل تولید را کاهش میدهد. این ویژگی به ویژه در محیطهایی که عملیات برشکاری به صورت دستی و تکهای انجام میشود، بسیار ارزشمند است. با این حال، باید به خاطر داشت که استیلن در مقایسه با سایر سوختها، گرمای ثانویه (حرارت منتقل شده به عمق قطعه) کمتری تولید میکند. همچنین، خطر دوده (Soot) در صورت تنظیم نادرست شعله وجود دارد، که میتواند کیفیت برش را کاهش دهد و نیاز به تنظیمات دقیقتر مشعل را برجسته میسازد. به همین دلیل، در صورت عدم دسترسی به تهویه مناسب، باید از سوختهای جایگزین استفاده شود.

پروپان و گاز طبیعی: اقتصادی و مناسب برشهای ضخیم

پروپان (C3H8) و گاز طبیعی (متان) گزینههای اقتصادیتر و ایمنتر به عنوان جایگزین استیلن در برشکاری هوا برش هستند. شعله اولیه حاصل از پروپان (حدود 2800 درجه سانتیگراد) و گاز طبیعی (حدود 2500 درجه سانتیگراد)، از استیلن سردتر است، بنابراین مرحله پیشگرمایش زمان بیشتری نیاز دارد. با وجود این دمای پایینتر، پروپان و گاز طبیعی در شعله ثانویه خود (ناحیه خارجی شعله) حرارت بیشتری دارند و این ویژگی برای فرآیندهای طولانیمدت مانند برش صفحات بسیار ضخیم، مزیت محسوب میشود زیرا پایداری و ثبات حرارت بیشتری را فراهم میکند. از آنجا که پروپان و گاز طبیعی پایدارتر هستند، میتوانند تحت فشارهای بالاتر ذخیره و استفاده شوند که این امر آنها را برای برشهای سنگین و خودکار مناسب میسازد. ایمنی بالاتر، ذخیرهسازی آسانتر و هزینه کمتر گاز از دیگر مزایای استفاده از پروپان و گاز طبیعی به شمار میآید.

مزیت اصلی استفاده از پروپان و گاز طبیعی، کاهش چشمگیر هزینههای عملیاتی در پروژههای بزرگ است. گاز طبیعی، که میتواند مستقیماً از خط لوله به کارخانه منتقل شود، عملاً نیاز به حمل و نقل و تعویض سیلندر را از بین میبرد. در برش صفحات ضخیم، اگرچه زمان پیشگرمایش طولانیتر است، اما گرمای تولید شده توسط واکنش سوختن این گازها با اکسیژن در ناحیه ثانویه، به حفظ دمای بالا در عمق شیار برش کمک کرده و فرآیند را به طور موثرتری پایدار میسازد. این سوختها به ویژه در ماشینآلات برش خودکار (CNC) با سیستم هوا برش، که فرآیند گرمایش اولیه را میتوان به صورت زمانبندیشده و دقیق انجام داد، انتخابی ایدهآل و مقرون به صرفه هستند.

کاربردهای اصلی و تفاوت هوا برش با برش پلاسما

در صحنه رقابت فناوریهای برش فلزات، هوا برش جایگاهی ثابت و منحصر به فرد دارد که توسط هیچ روش دیگری کاملاً پر نمیشود. در حالی که فناوریهای نوین مانند لیزر و پلاسما برای سرعت و دقت در ضخامتهای کم و متوسط پیشتاز هستند، هوا برش همچنان در قلمرو سنگینکاری و شرایط عملیاتی سخت، بدون رقیب باقی مانده است. این روش به طور خاص، برای برش فولادهای کربنی و آلیاژهای آهنی با ضخامتهای بالا طراحی شده است، جایی که توانایی آن در حفظ واکنش شیمیایی گرمازا در عمق زیاد، مزیت آن را به وضوح نشان میدهد. بنابراین، انتخاب بین هوا برش و سایر روشها، نه یک جایگزینی، بلکه یک تصمیمگیری بر اساس ضخامت، نوع ماده و الزامات دقت است.

تفاوتهای اساسی در فرآیند مکانیسم برش، زمینهساز این تمایز در کاربردهاست. پلاسما و لیزر بر پایه ذوب متکی هستند، در حالی که هوا برش از فرآیند اکسیداسیون (سوزاندن) استفاده میکند. این بدان معناست که هوا برش صرفاً برای فلزاتی که دارای دمای احتراق پایینتر از دمای ذوبشان هستند (مانند فولاد کربنی) قابل استفاده است و برای فلزات غیرآهنی مانند آلومینیوم و فولاد ضدزنگ که اکسید آنها نقطه ذوب بالایی دارد، مناسب نیست. این محدودیت ماده، در واقع تعریفکننده قلمرو کاربردی هوا برش است: پادشاه بلامنازع برش صفحات سنگین فولادی و فرآیندهایی که نیاز به جابجایی تجهیزات و کار در محیطهای خشن دارند.

کاربردهای صنعتی، از سازهسازی تا تخریب

برشکاری هوا برش، به دلیل قابلیتهای منحصر به فرد خود در مقایسه با سایر تکنیکها، در بخشهای خاصی از صنعت، جایگزینناپذیر باقی مانده است. اصلیترین قلمرو کاربرد هوا برش، فرآوری فلزات آهنی (فولاد کربنی) با ضخامتهای بالا است که تکنولوژیهای دیگر از عهده آن برنمیآیند. در صنایع بزرگ مانند سازهسازی، تولید تانکها و مخازن تحت فشار، صنایع معدنی و بهویژه در برش فولادهای سنگین و تیرآهنها، هوا برش به عنوان یک روش اساسی مورد استفاده قرار میگیرد. قابلیت حمل آسان تجهیزات دستی هوا برش نیز یک مزیت بزرگ در پروژههای عمرانی، ساخت و ساز در ارتفاع یا موقعیتهای دسترسی دشوار، و همچنین عملیات تخریب سازههای فلزی قدیمی محسوب میشود. کارایی این روش، اغلب به دلیل ماهیت ساده و عدم نیاز به منابع برق قوی در میدان عملیات، آن را به گزینهای ایدهآل تبدیل میکند.

یکی از مهمترین کاربردهای هوا برش در کارخانجات تولید مقاطع سنگین فولادی و دپوی مواد اولیه است، جایی که نیاز به برش اولیه بیلتها، اسلبها یا ورقهای بسیار ضخیم وجود دارد. در کشتیسازی، برای برش صفحات ضخیم بدنه کشتیها، و در صنایع نفت و گاز، برای برش و آمادهسازی لولههای جدار ضخیم، هوا برش ابزاری استاندارد و مطمئن است. همچنین، در عملیات تعمیر و نگهداری، به دلیل نیاز به قابلیت مانور بالا و عدم وابستگی به شبکه برق پایدار، مشعلهای دستی هوا برش، ابزاری ضروری برای برش سریع و موقت قطعات فلزی در محل پروژه به شمار میآیند، که این تنوع کاربرد، ماندگاری این فناوری را در صنایع سنگین تضمین کرده است.

مقایسه عملکردی هوا برش و برش پلاسما

بسیاری از کاربران صنعتی در انتخاب بین هوا برش و برش پلاسما دچار تردید میشوند، در حالی که این دو روش مکمل یکدیگرند. برش پلاسما از گاز یونیزه شده و با دمای فوقالعاده بالا برای ذوب فلز و دمیدن آن استفاده میکند و سرعت بسیار بیشتری دارد و برشهای تمیزتر و دقیقتری روی صفحات نازک و متوسط ایجاد میکند. پلاسما همچنین قابلیت برش طیف وسیعی از فلزات از جمله فولاد ضدزنگ و آلومینیوم (فلزات غیرآهنی) را دارد که هوا برش به دلیل عدم امکان اکسیداسیون موثر در آنها، قادر به انجامش نیست. با این حال، ظرفیت برش پلاسما در ضخامت محدود است و هزینه اولیه دستگاههای آن به مراتب بالاتر است. اگر مایل به کسب اطلاعات بیشتر در مورد روش برش پلاسما هستید، میتوانید مقاله تخصصی ما در مورد نحوه کار با دستگاه برش پلاسما را مطالعه فرمایید.

تفاوت کلیدی دیگر، دقت برش است. برش پلاسما به دلیل سرعت بالا و کمان حرارتی بسیار متمرکز، انحرافات حرارتی کمتری در قطعه ایجاد میکند و دقت ابعادی بالاتری به دست میدهد. در مقابل، شیار برش (Kerf) در هوا برش به دلیل ماهیت واکنشی و حرارت منتشرتر، معمولاً پهنتر بوده و لبههای برش از کیفیت سطحی پایینتری برخوردارند. به همین دلیل، در برشهای دقیق که نیازمند کمترین نیاز به ماشینکاری پس از برش هستند، پلاسما ارجحیت دارد. با این حال، برای برش صفحات فولادی بالای 150 میلیمتر، پلاسما عملاً ناکارآمد یا بسیار کند است، در حالی که هوا برش با تنظیمات صحیح و نازل مناسب میتواند ضخامتهایی تا چندین برابر را به راحتی مدیریت کند.

مزیتهای رقابتی هوا برش در دنیای امروز

با وجود پیشرفت فناوریهایی مانند لیزر و پلاسما، هوا برش همچنان مزایای رقابتی خود را حفظ کرده است. اولاً، هزینه اولیه پایین تجهیزات و قابلیت حمل آسان، آن را به ابزاری مقرون به صرفه برای کارگاههای کوچک و پروژههای موقت تبدیل میکند. ثانیاً، همانطور که اشاره شد، توانایی برش ضخامتهای عظیم فولاد، یک مزیت فنی بیرقیب است؛ در حالی که پلاسما معمولاً تا 60 میلیمتر عملکرد بهینه دارد، هوا برش میتواند تا چندین برابر این ضخامت را به راحتی برش دهد. ثالثاً، تجهیزات هوا برش از لحاظ نگهداری بسیار سادهتر بوده و به برق سهفاز نیاز ندارند، که این ویژگی در محیطهای کارگاهی فاقد زیرساخت مناسب بسیار ارزشمند است. بنابراین، در حال حاضر، برشکاری هوا برش برای ضخامتهای بالا، در سایتهای ساخت و ساز و به عنوان ابزاری پشتیبان، جایگاه خود را حفظ کرده است.

یکی دیگر از مزایای مهم هوا برش، سهولت در برشکاری مورب (Bevel Cutting) است. مشعلهای هوا برش، به راحتی میتوانند برای ایجاد لبههای پخدار (V-Groove) که برای آمادهسازی قطعات جهت جوشکاریهای عمیق نیاز است، تنظیم شوند. این قابلیت، همراه با انعطافپذیری در استفاده از انواع مختلف سوختهای گازی بر اساس دسترسی و هزینه محلی (استیلن، پروپان، گاز طبیعی)، آن را به یک ابزار چندمنظوره تبدیل میکند. این انعطافپذیری عملیاتی و اقتصادی، به ویژه در کشورهایی که زیرساخت برق صنعتی در همه نقاط به یک اندازه قوی نیست، به هوا برش اجازه میدهد تا به عنوان یک روش اساسی و قابل اعتماد، سهم بازار خود را حفظ کند و از این رو، جایگاه آن در تولید صنعتی تضمین شده است.

نکات ایمنی و تکنیکهای اساسی در کار با هوا برش

فرآیند هوا برش، به دلیل ماهیت کار با گازهای پرفشار، شعلههای بسیار داغ و فلزات مذاب، نیازمند رعایت دقیقترین استانداردهای ایمنی است. یک سیستم برشکاری ایمن فراتر از تجهیزات استاندارد است و شامل پروتکلهای سختگیرانهای برای حمل و نقل، نگهداری و استفاده از سیلندرها، شیلنگها و مشعلها میشود. بدون رعایت این اصول، خطراتی نظیر آتشسوزی، انفجار سیلندر، یا برگشت شعله (Flashback) که میتواند آسیبهای جبرانناپذیری به تجهیزات و نیروی انسانی وارد کند، به وجود خواهد آمد. بنابراین، آموزش جامع اپراتورها در مورد شناسایی خطرات، استفاده صحیح از تجهیزات حفاظت فردی (PPE) و واکنشهای اضطراری، امری ضروری است.

مهمترین عامل خطر در سیستم هوا برش، پتانسیل اختلاط ناخواسته اکسیژن و گاز سوختنی است که میتواند در شیلنگها یا داخل رگلاتورها رخ دهد و منجر به انفجار یا برگشت شعله شود. برای مقابله با این خطر، استفاده از شیرهای یکطرفه ایمنی (Flashback Arrestors) در هر دو خط اکسیژن و گاز سوختنی، در نزدیکی مشعل و رگلاتور، نه تنها یک توصیه، بلکه یک الزام صنعتی است. همچنین، اطمینان از صحت عملکرد شیرهای ایمنی فشار (PRV) روی سیلندرها و رگلاتورها و استفاده از شیلنگهای کدگذاری شده با رنگ مناسب برای جلوگیری از اتصال اشتباه، از دیگر اصول حیاتی است که باید به صورت روزانه پایش شوند.

رعایت الزامات ایمنی در حمل و نگهداری تجهیزات

ایمنی در کار با سیستمهای هوا برش که شامل گازهای پرفشار و شعلههای با دمای بسیار بالاست، اولویت اول محسوب میشود. مهمترین نکته ایمنی، جلوگیری از ترکیب گازها قبل از مشعل و وقوع پدیده برگشت شعله (Backfire) است. استفاده از شیرهای یکطرفه (Flashback Arrestors) بر روی رگلاتورها برای جلوگیری از برگشت شعله، امری حیاتی و الزامی است. سیلندرها باید همیشه به صورت عمودی و محکم با زنجیر یا بستهای مخصوص مهار شوند تا از افتادن و آسیب دیدن شیرها جلوگیری شود. محیط کار باید دارای تهویه قوی و مناسب باشد تا دودهای اکسید فلز و گازهای سوخته به خوبی دفع شوند. استفاده از تجهیزات حفاظت فردی (PPE) شامل عینکهای مخصوص هوا برش، دستکشهای مقاوم به حرارت و لباس کار مناسب، برای محافظت از چشمها و پوست در برابر پرتاب ذرات و اشعه مادون قرمز ضروری است.

علاوه بر الزامات ایمنی فنی، فرآیندهای نگهداری نیز حائز اهمیت هستند. شیلنگها باید به طور مرتب از نظر هرگونه ترک، سایش یا بریدگی بازرسی شوند و در صورت مشاهده کوچکترین آسیب، فوراً تعویض گردند. هرگز نباید از شیلنگهایی که برای یک نوع گاز طراحی شدهاند، برای گاز دیگر استفاده کرد (مثلاً شیلنگ استیلن نباید برای پروپان استفاده شود). همچنین، در هنگام جابجایی سیلندرها، به هیچ عنوان نباید آنها را با استفاده از کلاهک شیر بلند کرد یا غلتاند، بلکه باید از چرخدستیهای مخصوص استفاده نمود. دور نگه داشتن سیلندرها از منابع حرارتی، شعله باز، و مواد قابل اشتعال، یک قانون طلایی در انبارش و کار با سیستمهای هوا برش است تا از افزایش فشار و خطرات انفجار جلوگیری شود.

تکنیکهای صحیح برشکاری برای بهترین کیفیت

کیفیت برش هوا برش به شدت وابسته به مهارت اپراتور و تنظیمات دقیق مشعل است. پس از رسیدن به دمای احتراق، اپراتور باید مشعل را با سرعت یکنواخت و ثابت حرکت دهد. سرعت حرکت (Travel Speed) نه باید آنقدر کند باشد که منجر به ذوب شدن بیش از حد لبهها و ایجاد سرباره زیاد شود و نه آنقدر سریع که واکنش اکسیداسیون در عمق فلز متوقف شود و برش ناتمام بماند. فاصله بین نوک نازل و سطح فلز (Standoff Distance) نیز باید به درستی تنظیم شود؛ معمولاً نوک شعله پیشگرم باید در فاصله کمی از سطح فلز قرار گیرد. برای دستیابی به بهترین نتیجه و کمترین میزان سرباره، مهم است که اپراتور بتواند با دقت تمام، انواع شعله را تشخیص داده و با استفاده از دستورالعملهای تخصصی در مورد نحوه تنظیم شعله هوا برش، شعلهای خنثی را برای برش فولادهای کربنی تنظیم کند.

تکنیکهای پیشرفته برش شامل استفاده از “خمیدگی منفی” (Negative Drag) یا “خمیدگی مثبت” (Positive Drag) است که با کنترل سرعت مشعل تعیین میشود. در برشهای دقیقتر، اپراتور باید ابتدا سطح فلز را از هرگونه زنگزدگی، رنگ یا آلودگی تمیز کند، زیرا این مواد مانع از انتقال موثر حرارت شده و فرآیند اکسیداسیون را مختل میکنند. همچنین، در برش ضخامتهای بسیار زیاد، گاهی نیاز است که برشکاری از لبه فلز آغاز نشود، بلکه از طریق ایجاد یک سوراخ اولیه (Piercing) با استفاده از شعله پیشگرم و به صورت تدریجی، در وسط قطعه شروع شود. کنترل مداوم فشار جت اکسیژن و نظارت بر رنگ و شکل شعله در حین حرکت، نشاندهنده توانایی حرفهای اپراتور در تولید یک برش تمیز و با کمترین نیاز به تمیزکاری پس از برش است.

خطرات هوا برش چیست؟

هوا برش یا همان برش با شعلهی اکسی استیلن، اگرچه یکی از رایجترین و مؤثرترین روشهای برشکاری فلزات در کارگاهها و پروژههای صنعتی است، اما در صورت رعایت نکردن اصول ایمنی میتواند خطرات جدی ایجاد کند. یکی از اصلیترین ریسکها، ایجاد شعله و جرقههای شدید است که احتمال آتشسوزی را بهخصوص در محیطهای بسته یا مکانهایی با مواد قابل اشتعال افزایش میدهد. همچنین گرمای بسیار زیادِ نازل و قطعهی کار، میتواند باعث سوختگیهای عمیق شود؛ به همین دلیل استفاده از دستکش نسوز، شیلد صورت و لباس مناسب کاملاً ضروری است. خروج گاز تحت فشار نیز در صورت نشتی میتواند انفجارهای خطرناک ایجاد کند، مخصوصاً اگر سیلندرها بهدرستی مهار و نگهداری نشوند.

از دیگر خطرات جدی هوا برش، انتشار دود و گازهای سمی حاصل از سوختن فلزات و ناخالصیها است که تنفس طولانیمدت آنها میتواند آسیبهای تنفسی و ریوی ایجاد کند. استفاده از ماسک فیلتردار یا تهویه مناسب برای جلوگیری از این مشکل ضروری است. علاوه بر این، نور شدید شعله میتواند به چشمها آسیب بزند و در صورت عدم استفاده از عینک مخصوص، خطر التهاب و آسیب قرنیه وجود دارد. صدای بلند ناشی از فرآیند برش نیز ممکن است باعث مشکلات شنوایی در کارگران شود. در نهایت، اگر فرد تجربه کافی نداشته باشد یا اصول تنظیم فشار گاز و کنترل شعله را نداند، احتمال برگشت شعله (Flashback) وجود دارد که یکی از خطرناکترین حوادث هوا برش محسوب میشود و میتواند به انفجار کل سیستم گازی منجر شود.

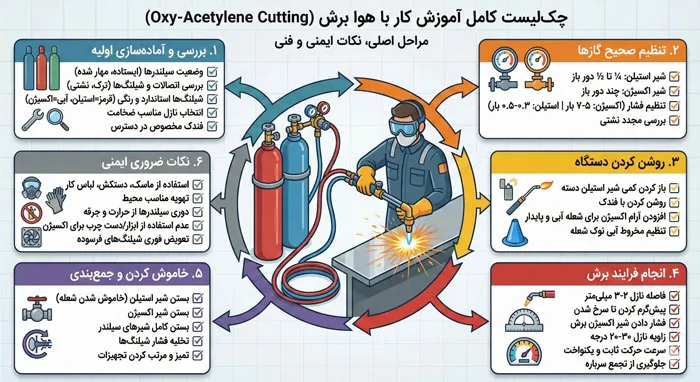

چکلیست کامل آموزش کار با هوا برش (Oxy-Acetylene Cutting)

چکلیست زیر تمام مراحل اصلی و نکات حیاتی کار با دستگاه هوا برش را بهصورت خلاصه و کاربردی ارائه میدهد تا اپراتور بتواند قبل از شروع، حین انجام کار و پس از پایان برش، همه موارد ایمنی و فنی را رعایت کند.

۱. بررسی و آمادهسازی اولیه

-

وضعیت سیلندر اکسیژن و استیلن را چک کنید (ایستاده و مهار شده باشند).

-

اتصالات، شیلنگها و رگلاتورها را از نظر ترکخوردگی و نشتی بررسی کنید.

-

شیلنگها استاندارد و رنگبندیشده باشند: قرمز = استیلن | آبی = اکسیژن.

-

نازل مناسب ضخامت فلز انتخاب شود.

-

فندک مخصوص هوا برش در دسترس باشد.

۲. تنظیم صحیح گازها

-

شیر استیلن را فقط ¼ تا ½ دور باز کنید.

-

شیر اکسیژن را چند دور باز کنید (بر اساس نیاز دستگاه).

-

فشار کاری تنظیم شود:

-

اکسیژن: حدود ۵ تا ۷ بار

-

استیلن: حدود ۰٫۳ تا ۰٫۵ بار

-

-

هر گونه نشتی احتمالی دوباره بررسی شود.

۳. روشن کردن دستگاه

-

شیر استیلن روی دسته برش کمی باز شود.

-

شعله با فندک روشن شود.

-

اکسیژن کمکم اضافه شود تا شعله پایدار و آبیرنگ گردد.

-

مخروط آبیِ نوک شعله تنظیم شود (برای کیفیت برش ضروری است).

۴. انجام فرایند برش

-

نازل را ۲–۳ میلیمتر از سطح فلز فاصله دهید.

-

فلز را تا سرخ شدن پیشگرم کنید.

-

شیر اکسیژن برش را فشار دهید تا برش شروع شود.

-

زاویه نازل را بین ۲۰ تا ۳۰ درجه حفظ کنید (بسته به نوع کار).

-

سرعت حرکت را ثابت و یکنواخت نگه دارید.

-

در حین کار از تجمع سرباره جلوگیری کنید.

۵. خاموش کردن و جمعبندی کار

-

ابتدا شیر استیلن را ببندید تا شعله خاموش شود.

-

سپس شیر اکسیژن را ببندید.

-

شیرهای سیلندر را کاملاً ببندید.

-

فشار داخل شیلنگها تخلیه شود.

-

دستگاه، نازل و تجهیزات تمیز و مرتب شوند.

۶. نکات ضروری ایمنی

-

استفاده از ماسک محافظ، دستکش نسوز و لباس کار مناسب الزامی است.

-

از کار در محیط بدون تهویه خودداری کنید.

-

سیلندرها را از حرارت، جرقه و ضربه دور نگه دارید.

-

هرگز از ابزار یا دست چرب برای باز کردن شیر اکسیژن استفاده نکنید.

-

شیلنگهای فرسوده یا غیراستاندارد را بلافاصله تعویض کنید.

مقاله خیلی مفیدی بود! میخواستم بدانم در پروژههای صنعتی بزرگ، چه نکاتی برای ایمنی و دقت در هوابرش اکسیاستیلن اهمیت بیشتری دارد؟

در پروژههای صنعتی بزرگ، ایمنی تجهیزات، تنظیم صحیح فشار گازها و مهارت اپراتور مهمترین عوامل برای هوابرش ایمن و دقیق هستند.