مراحل ساخت قالب بتن فلزی گامبهگام

ساخت قالب بتن فلزی یک فرآیند مهندسی دقیق و چند مرحلهای است که نیازمند دانش متالورژی، طراحی صنعتی، و مهارتهای جوشکاری پیشرفته است تا محصول نهایی بتواند در پروژههای سنگین ساختمانی، فشار بتن تازه، و تکرار سیکلهای متعدد استفاده، مقاومت لازم را داشته باشد. هدف از این مقاله آموزشی، ارائه یک راهنمای کامل و گامبهگام برای آشنایی عمیق با فرآیندهای تولید، کنترل کیفیت سختگیرانه، و پوشش نهایی این ابزارهای حیاتی است. در این مسیر، ابتدا از طراحی دقیق نقشهها و انتخاب مواد اولیه با کیفیت شروع میکنیم و سپس مراحل برشکاری، پانچ، مونتاژ و جوشکاری دقیق را تشریح خواهیم کرد. در نهایت، به اهمیت رنگآمیزی و بازرسی نهایی میپردازیم تا خوانندگان بتوانند درک کاملی از چرخه تولید قالبهای فلزی به دست آورند و بدانند چرا انتخاب تولیدکنندهای معتبر تا این حد در دوام و کارایی قالب، سرنوشتساز است. آگاهی از این جزئیات فنی، به مهندسان و پیمانکاران کمک میکند تا تصمیمات بهتری در تأمین تجهیزات پروژههای خود اتخاذ نمایند.

مرحله اول: طراحی و انتخاب ورق مناسب برای قالب بتن

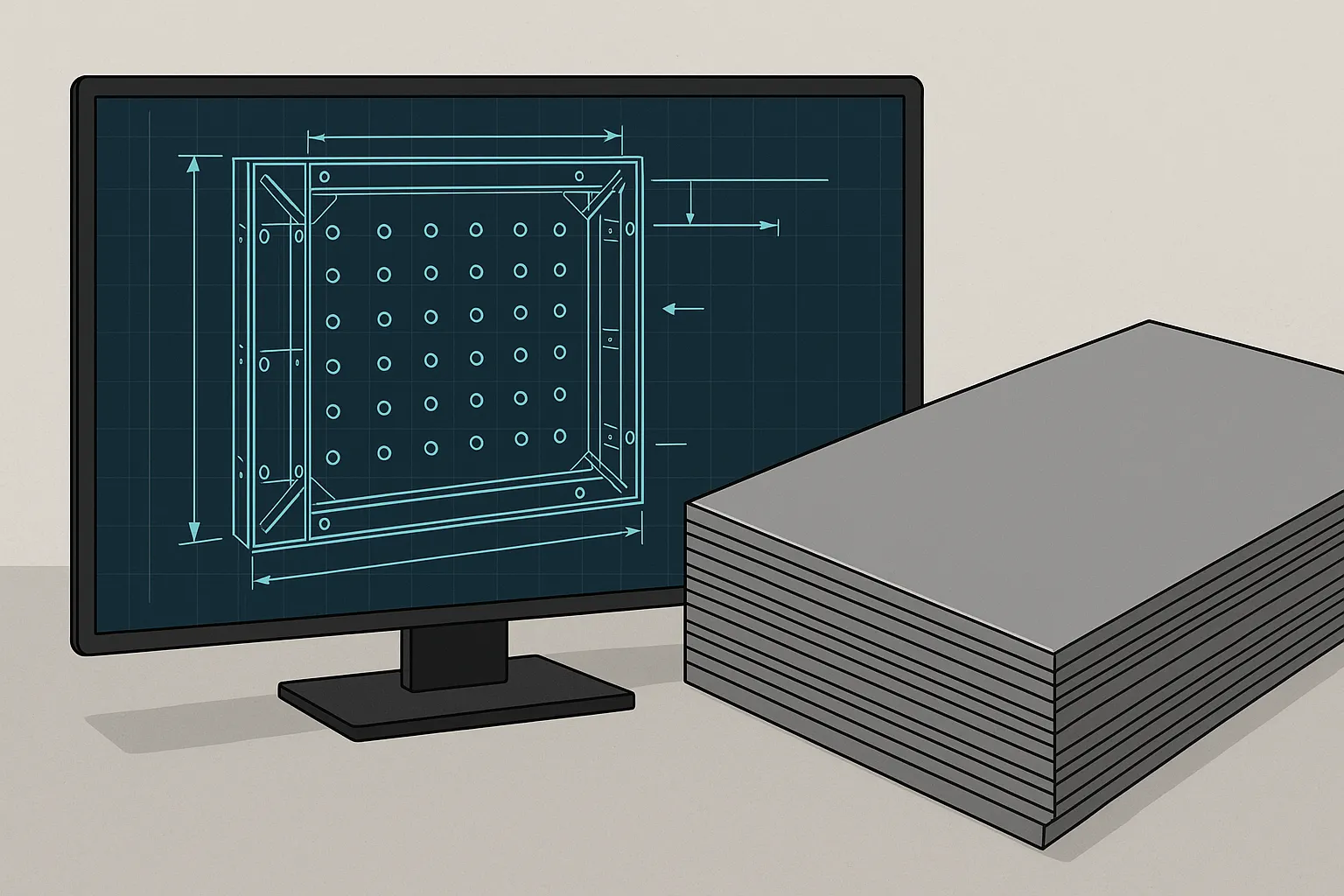

نقطه آغازین در فرآیند تولید قالبهای بتن فلزی، فاز طراحی مهندسی است که توسط نرمافزارهای تخصصی CAD صورت میگیرد. در این مرحله، ابعاد دقیق، زوایای مورد نیاز، و محل قرارگیری سوراخهای بولت و تسمههای پشتبند بر اساس استانداردهای بینالمللی و نیازهای خاص پروژه تعریف میشوند؛ مهندسان باید میزان فشار جانبی بتن تازه، ارتفاع ریختن بتن، و بارهای وارده حین حمل و نصب را محاسبه کنند تا یک ساختار بهینه از نظر استحکام و وزن طراحی شود. علاوه بر این، طراحی باید به گونهای باشد که مونتاژ و دمونتاژ قالب در محل کارگاه به آسانی انجام پذیرد و قطعات بتوانند با حداقل تلورانس به یکدیگر متصل شوند تا از نشت شیره بتن که یکی از بزرگترین عوامل کاهش عمر مفید قالب است، جلوگیری شود. همچنین، در این فاز، طراحی باید با در نظر گرفتن ویژگیهایی نظیر قابلیت انطباقپذیری قطعات مختلف قالببندی با یکدیگر، امکان استفاده از قالبهای گوشهای، و تأمین پین و گوه مورد نیاز برای اتصال سریع، به یک راهحل جامع و اقتصادی برسد.

انتخاب مواد اولیه، بهویژه ورق فولادی، نقش تعیینکنندهای در کیفیت نهایی قالب دارد و از مهمترین مراحل در فرآیند تولید قالب فلزی بتن محسوب میشود. برای ساخت قالب بتن معمولاً از ورقهای فولادی با کیفیت ST37 استفاده میشود که دارای خواص مکانیکی مطلوبی مانند مقاومت کششی بالا و شکلپذیری مناسب هستند. ضخامت این ورقها بسته به نوع کاربرد، معمولاً بین ۳ تا ۵ میلیمتر در نظر گرفته میشود؛ بهطوریکه ضخامت ۳ میلیمتر برای صفحات اصلی قالب و ۵ میلیمتر برای تسمههای پشتبند که تحت تنش بیشتری قرار دارند، رایج است.

همچنین، انتخاب نوع تسمههای محیطی که وظیفهی نگهداری و اتصال قالبها را بر عهده دارند، اهمیت ویژهای دارد. این تسمهها باید با دقت بالا و از فولاد باکیفیت ساخته شوند تا در برابر نیروهای کششی ناشی از اتصال پین و گوه یا بولتها مقاومت کافی داشته و دچار تغییر شکل نشوند.

در نهایت، اطمینان از صحت گواهینامههای کیفی ورقهای خریداریشده و انطباق آنها با استانداردهای کارخانه تولید قالب بتن، نخستین گام برای تضمین دوام و عملکرد صحیح قالب در شرایط سخت محیطی است؛ چراکه کیفیت فولاد مستقیماً بر تعداد دفعات استفاده مجدد از قالب و عمر مفید آن تأثیر میگذارد.

مرحله دوم: برشکاری ورقها و پانچ تسمهها

پس از نهایی شدن نقشههای طراحی، مرحله برشکاری ورق فولادی آغاز میشود که یکی از حساسترین مراحل در خط تولید قالبهای بتن فلزی است؛ هرگونه خطا در این مرحله، منجر به عدم انطباق قطعات در مرحله مونتاژ و در نهایت، تولید قالبی با ابعاد نادرست خواهد شد که میتواند در پروژههای ساختمانی مشکلاتی جدی ایجاد کند. برای اطمینان از دقت و سرعت بالا، برشکاری ورقها عمدتاً با استفاده از دستگاههای CNC مانند گیوتینهای هیدرولیک یا دستگاههای برش پلاسما/لیزر انجام میگیرد؛ استفاده از این تجهیزات پیشرفته باعث میشود تا لبههای برش خورده صاف، بدون اعوجاج، و کاملاً عمود بر سطح ورق باشند، که این ویژگی برای ایجاد یک اتصال جوشی قوی و بدون درز در مراحل بعدی ضروری است. علاوه بر دقت ابعادی، مدیریت پسماند و بهینهسازی نقشه برش برای به حداقل رساندن دورریز ورق نیز در این مرحله مورد توجه قرار میگیرد تا هم از نظر اقتصادی و هم زیستمحیطی، تولید بهینهسازی شود.

بخش مهم دیگری از این مرحله، پانچ تسمه قالب است که شامل ایجاد سوراخهای دقیق برای اتصال پین و گوه یا بولتهای میانبند است. تسمههای جانبی قالب، که حکم اسکلت و فریم اصلی را دارند، باید سوراخهایی داشته باشند که در فواصل کاملاً استاندارد و با تلورانس بسیار کم پانچ شوند؛ این سوراخها باید به اندازهای دقیق باشند که در هنگام مونتاژ، پین و گوه به راحتی در آن قفل شود، اما در عین حال، لقی بیش از حدی نداشته باشند تا از تجمع تنش در یک نقطه و تغییر شکل تسمه جلوگیری شود. استفاده از دستگاههای پانچ CNC و در مواردی دستگاههای پانچ هیدرولیک، تضمین میکند که سوراخها از نظر قطر، مرکزیت، و فاصله از لبه، کاملاً یکسان باشند، زیرا هرگونه ناهماهنگی جزئی در این مرحله میتواند در زمان استفاده در سایت، باعث کج شدن یا بد فرم شدن قالب و در نهایت، کیفیت پایین سطح بتن شود. دقت در برشکاری و پانچ، زیربنای کیفیت در ساخت قالب بتن فلزی است و مستقیماً بر کارایی و طول عمر محصول تأثیر میگذارد.

مرحله سوم: مونتاژ اولیه قالب بتن فلزی

پس از برشکاری دقیق ورقها و پانچ تسمهها، نوبت به مرحله مونتاژ اولیه میرسد که در آن، اجزای اصلی قالب برای جوشکاری نهایی آماده میشوند. این مرحله شامل قرار دادن ورق رویه (Face Plate) درون فریم تشکیل شده از تسمههای محیطی و همچنین قرار دادن پشتبندهای تقویتکننده (Studs or Stiffeners) در پشت ورق است؛ تسمهها و ورقها در این مرحله با استفاده از ابزارهای گیرهای و فیکسچرهای مخصوص، به صورت موقت در جای خود محکم میشوند تا ابعاد و زوایای قالب قبل از جوشکاری کاملاً تثبیت گردند. استفاده از فیکسچرهای دقیق در این مرحله حیاتی است، چرا که این ابزارها تضمین میکنند قالب در طول فرآیند جوشکاری که با حرارت بالا همراه است، دچار تابخوردگی یا تغییر شکل نشود و ابعاد نهایی آن کاملاً مطابق با نقشههای طراحی باقی بماند. علاوه بر این، در این مرحله تمام قطعات فرعی نظیر گوشهها، تسمههای مهاربندی داخلی و لبههای تقویتکننده برای اتصالهای خاص، در جایگاههای تعیین شده خود قرار میگیرند تا آماده اتصال دائمی شوند.

در مونتاژ اولیه، تمرکز بر روی کنترل ابعادی پیش از جوشکاری است؛ اپراتورها در این بخش، به طور مرتب ابعاد طول، عرض، و قطر قالب را با استفاده از ابزارهای اندازهگیری دقیق مانند کولیس و مترهای لیزری بررسی میکنند. دقت در این بازرسی اولیه، از به هدر رفتن زمان و مواد در مراحل بعدی جلوگیری میکند، زیرا اصلاح یک قالب پس از جوشکاری نهایی بسیار دشوار و پرهزینه خواهد بود. همچنین، اطمینان از تراز بودن سطح قالب و عدم وجود هرگونه پله یا ناهمواری در لبههای اتصال نیز از اهمیت بالایی برخوردار است، زیرا این ناهماهنگیها مستقیماً بر کیفیت و یکنواختی سطح بتن ریخته شده تأثیر میگذارند. در برخی از کارخانههای تولید قالب بتن پیشرفته، از میزهای مونتاژ مغناطیسی یا هیدرولیکی استفاده میشود که قطعات را با نیروی زیاد در جای خود نگه میدارند تا کوچکترین لغزشی در حین آمادهسازی برای جوشکاری رخ ندهد و مونتاژ اولیه با حداکثر دقت انجام پذیرد.

مرحله چهارم: جوشکاری قالب با استفاده از جوش قوسی و CO2

فرآیند جوشکاری، قلب ساخت قالب بتن فلزی است و کیفیت آن مستقیماً تعیینکننده استحکام، دوام و عدم نشت قالب خواهد بود. در این مرحله، دو روش اصلی جوشکاری مورد استفاده قرار میگیرد: جوشکاری قوسی (Shielded Metal Arc Welding – SMAW) و جوشکاری با گاز محافظ (Gas Metal Arc Welding – GMAW) که به جوش CO2 معروف است. جوشکاری قوسی بیشتر برای اتصال نقاطی که نیاز به نفوذ عمقی و استحکام بالا دارند و همچنین در مراحل اولیه مونتاژ فریمهای ضخیمتر استفاده میشود، در حالی که جوش CO2 قالب فلزی به دلیل سرعت بالاتر، رسوب دهی یکنواختتر و زیبایی ظاهریتر، روش غالب برای اتصال ورق رویه به تسمهها و جوشکاری تسمههای تقویتکننده است. انتخاب الکترود یا سیم جوش مناسب با جنس ورق فولادی (ST37) و کنترل دقیق ولتاژ و آمپراژ دستگاه جوش، برای جلوگیری از تنشهای حرارتی و تابخوردگی قالب در اثر گرما، حیاتی است و نیازمند تخصص بالای جوشکاران است.

مزیت اصلی جوشکاری CO2 قالب فلزی نسبت به روشهای سنتی، ایجاد یک جوش پیوسته و بدون پاشش (Spatter) است که سطح نهایی تمیز و مقاومی را ارائه میدهد. در کارخانههای پیشرو، از روباتهای جوشکاری یا تجهیزات جوش نیمه اتوماتیک برای حفظ سرعت و یکنواختی استفاده میشود، به خصوص برای خطوط جوش طولانی و تکراری که بین ورق رویه و تسمههای محیطی ایجاد میشوند. علاوه بر نوع جوش، موقعیت و طول درز جوش نیز باید مطابق با نقشههای مهندسی باشد تا از توزیع یکنواخت تنش در سراسر قالب اطمینان حاصل شود. جوشکاران مجرب باید از تکنیکهای خاصی برای کنترل حرارت ورودی و کاهش اعوجاج استفاده کنند، به عنوان مثال، جوشکاری متناوب یا استفاده از فیکسچرهای خنککننده. نهایتاً، بازرسی بصری دقیق در این مرحله برای شناسایی هرگونه ترک، حفره یا نفوذ ناقص جوش ضروری است، زیرا هرگونه ضعف در جوشکاری، تضمینکننده نشت شیره بتن یا حتی گسیختگی قالب تحت فشار هیدرواستاتیک بتن خواهد بود.

مرحله پنجم: کنترل کیفیت و بازرسی نهایی قالبها

پس از اتمام فرآیند جوشکاری، قالبهای فلزی وارد مرحله حساس و حیاتی کنترل کیفیت (QC) میشوند؛ مرحلهای که هدف آن اطمینان از انطباق کامل محصول نهایی با نقشههای مهندسی و استانداردهای کیفی تعیینشده است. در این مرحله، چند نوع بازرسی اصلی انجام میشود که شامل بازرسی ابعادی، بازرسی ظاهری جوشها، و آزمونهای عملکردی است. در بازرسی ابعادی، با استفاده از فیکسچرهای کالیبرهشده و ابزارهای دقیق اندازهگیری، پارامترهای اصلی قالب مانند طول، عرض، قطر سوراخها و بهویژه تختی ورق رویه (Flatness) مورد بررسی قرار میگیرند. تلورانسهای مجاز در این بخش بسیار محدود هستند، زیرا هرگونه انحراف از تختی میتواند بهطور مستقیم بر کیفیت سطح بتن نهایی تأثیر بگذارد.

علاوه بر کنترل ابعاد، صحت زوایا — بهویژه زوایای ۹۰ درجه در قالبهای گوشهای — نیز بهدقت بررسی میشود، چراکه کوچکترین خطا در این بخش میتواند مونتاژ دقیق قالبها در محل پروژه را با مشکل مواجه کند. تمامی این بازرسیها معمولاً توسط تیم مستقل کنترل کیفیت و با بهرهگیری از ابزارهای دقیق انجام میشود تا بیطرفی، دقت، و اطمینان از صحت نتایج بهطور کامل حفظ گردد.

یکی از جنبههای کلیدی در کنترل کیفیت قالب فلزی، بازرسی جوشهاست. این بازرسی شامل بازرسی بصری (VT) برای شناسایی ترکهای سطحی، پاششها، نخلهای جوش، و عدم نفوذ کافی است. در برخی موارد و برای قالبهایی که در معرض تنشهای بسیار بالا قرار میگیرند (مانند قالبهای تیر و ستون)، از تستهای غیر مخرب (NDT) مانند تست مایعات نافذ (PT) یا تست ذرات مغناطیسی (MT) برای کشف عیوب زیرسطحی استفاده میشود. نکته دیگر، تست عملکرد سوراخهای پانچ شده است؛ این تست شامل قرار دادن تصادفی پین و گوه در سوراخهای مختلف قالب و بررسی میزان لقی و سهولت اتصال است تا از کارکرد صحیح قالب در زمان مونتاژ در سایت اطمینان حاصل شود. تنها پس از تأیید نهایی واحد کنترل کیفیت و صدور گواهی بازرسی، قالب به مرحله بعدی یعنی پوششدهی و رنگآمیزی منتقل میشود؛ این سیستم سختگیرانه باعث میشود تنها محصولاتی که از نظر فنی و ابعادی در بالاترین سطح قرار دارند، برای مصرفکننده ارسال گردند.

مرحله ششم: رنگآمیزی، پوششدهی و آمادهسازی برای ارسال

آخرین مرحله فنی در فرآیند ساخت قالب بتن فلزی، رنگآمیزی و اعمال پوشش حفاظتی است. هدف از رنگآمیزی، صرفاً زیبایی ظاهری نیست، بلکه ایجاد یک لایه محافظ در برابر زنگزدگی، خوردگی، و عوامل محیطی است که میتوانند عمر مفید قالب را به شدت کاهش دهند. قبل از اعمال رنگ، سطح قالب باید به طور کامل از هرگونه چربی، روغن، گرد و غبار، و پوسته جوش پاکسازی شود؛ این کار معمولاً از طریق شستشو با مواد شیمیایی یا سندبلاست و شات بلاست انجام میگیرد تا رنگ با حداکثر چسبندگی بر روی سطح فلز بنشیند. نوع رنگ مورد استفاده معمولاً از دسته رنگهای اپوکسی یا آلکیدی با کیفیت بالا انتخاب میشود که مقاومت خوبی در برابر سایش، رطوبت، و مواد قلیایی موجود در بتن دارند. رنگآمیزی میتواند به صورت پاششی (اسپری) یا الکترواستاتیک (پودری) انجام شود؛ روش الکترواستاتیک به دلیل پوشش یکنواختتر و مقاومت بالاتر، در کارخانههای پیشرفته ترجیح داده میشود.

علاوه بر رنگ اصلی، برخی تولیدکنندگان پوششهای ویژهای برای سطوح قالبهایی که در معرض سایش یا رطوبت شدید قرار دارند، در نظر میگیرند. پوشش نهایی باید تضمین کند که قالب در شرایط آب و هوایی متفاوت، در طول انبارداری، و در حین حمل و نقل از آسیبهای محیطی در امان بماند. پس از خشک شدن کامل رنگ، قالبها وارد مرحله بستهبندی میشوند که شامل دستهبندی قطعات مشابه و بستن آنها با تسمههای فلزی یا نایلونی قوی است؛ بستهبندی باید به گونهای باشد که از لغزش قطعات و آسیب دیدن لبهها یا سطوح حساس در حین حملونقل جلوگیری کند. همچنین، در این مرحله، تمامی پینها، گوه، و سایر قطعات جانبی کوچک در جعبههای مجزا و مستحکم بستهبندی و کدگذاری میشوند تا هنگام رسیدن به سایت، فرآیند شناسایی و مونتاژ توسط تیم اجرایی تسهیل گردد. ارائه نقشههای مونتاژ و گواهینامههای کیفیت به همراه بار، تکمیلکننده مرحله آمادهسازی برای ارسال خواهد بود و چرخه آموزش قالب سازی فلزی را به سمت کاربرد عملی سوق میدهد.

چرا تولید قالب فلزی باید توسط کارخانه معتبر انجام شود؟

درک مراحل پیچیده و دقیق ساخت قالب بتن فلزی اهمیت همکاری با یک کارخانه معتبر را برجسته میسازد. تولیدکنندگان متفرقه معمولاً از ورقهای فولادی با کیفیت پایینتر یا ضخامت کمتر استفاده میکنند که به سرعت در معرض تغییر شکل، خمیدگی، و زنگزدگی قرار میگیرند؛ این امر نه تنها طول عمر قالب را به شدت کاهش میدهد، بلکه به طور مستقیم بر کیفیت نهایی سازه بتنی، از جمله ناهمواری سطح بتن و نیاز به ترمیمهای پرهزینه، تأثیر میگذارد. یک کارخانه معتبر، سرمایهگذاری سنگینی در تجهیزات برشکاری CNC و دستگاههای جوشکاری اتوماتیک انجام میدهد که تضمینکننده دقت میلیمتری و جوشهای یکنواخت و بدون نقص است، در حالی که تولیدکنندگان کوچکتر معمولاً به روشهای دستی اکتفا میکنند که در برابر فشار هیدرواستاتیک بتن، ضعفهای جدی از خود نشان میدهند. بنابراین، انتخاب تولیدکننده متخصص، یک تصمیم صرفاً مالی نیست، بلکه یک تصمیم راهبردی در مدیریت ریسک و تضمین کیفیت ساختوساز است.

همچنین، تولیدکننده معتبر به دانش فنی و نوآوری در صنعت قالببندی دسترسی دارد و میتواند سیستمهای پیشرفتهتری مانند قالب تونل فرم را طراحی و تولید کند، در حالی که تولیدکنندگان غیرحرفهای صرفاً توانایی کپیبرداری از قالبهای ساده مدولار را دارند. یک شرکت با سابقه، علاوه بر تولید، خدمات پس از فروش، پشتیبانی مهندسی و مشاوره در زمینه مونتاژ و بهینهسازی نقشه قالببندی را نیز ارائه میدهد، امری که برای پروژههای بزرگ با چالشهای پیچیده، ضروری است. در اینجا، مهندسان پروژه باید بین تولید قالب توسط کارخانه نامعتبر با قیمت اولیه پایینتر یا خرید قالب بتن آماده از یک برند معتبر که تضمینکننده عمر چند ساله و قابلیت استفاده مجدد چند باره است، تفاوت قائل شوند. این تفاوت در دوام و خدمات مهندسی، هزینه اولیه بالاتر محصول با کیفیت را به یک سرمایهگذاری بلندمدت در زمان و کیفیت پروژه تبدیل میکند. علاوه بر این، استفاده از فناوریهایی مانند قالب بالارونده، که نیازمند دقت و استانداردهای تولیدی بسیار بالایی است، تنها در کارخانههای تخصصی امکانپذیر است.

جمعبندی و معرفی تولیدکننده برتر قالب بتن فلزی

در این مقاله، به تفصیل مراحل فنی و مهندسی ساخت قالب بتن فلزی را از طراحی تا بازرسی نهایی بررسی کردیم. مشاهده شد که تولید یک قالب استاندارد و بادوام نیازمند بیش از برش و جوش ساده است؛ بلکه نیازمند انتخاب دقیق ورق ST37، استفاده از فناوریهای برشکاری CNC و پانچ دقیق، و به کارگیری جوش CO2 برای دستیابی به استحکام و کیفیت سطح بالاست. مهمتر از همه، فرآیندهای کنترل کیفیت سختگیرانه و بازرسیهای ابعادی پیوسته هستند که تضمین میکنند محصول نهایی در برابر فشار بتن، دچار اعوجاج نشود و بتواند دهها بار بدون افت کیفیت مورد استفاده قرار گیرد. این سطح از دقت و تعهد به کیفیت، تنها در سازمانهایی با زیرساختهای مهندسی قوی، نیروی کار ماهر، و تجهیزات بهروز قابل دستیابی است و نمیتواند توسط کارگاههای کوچک بدون استاندارد تضمین شود. آگاهی از این جزئیات فنی به پیمانکاران این امکان را میدهد که هنگام انتخاب تجهیزات پروژه، تنها قیمت را ملاک قرار ندهند و کیفیت بلندمدت را نیز در نظر بگیرند.

با در نظر گرفتن تمامی این الزامات فنی و مهندسی، میتوان گفت که انتخاب یک شریک تولیدی معتبر و با تجربه، مهمترین تصمیم در فرآیند تأمین قالب بتن است. در این راستا، با افتخار گروه صنعتی بوذرجمهر را به عنوان یکی از پیشگامان و تولیدکنندگان برتر قالبهای فلزی در کشور معرفی میکنیم. این مجموعه با بهرهگیری از خطوط تولید تمام اتوماتیک، دستگاههای برش و پانچ CNC، و استفاده انحصاری از جوش CO2 و الکترودهای استاندارد، محصولاتی را با بالاترین کیفیت و کمترین تلورانس ابعادی به بازار عرضه میدارد. تعهد این گروه به استانداردهای بینالمللی، استفاده از بهترین متریال اولیه، و سیستمهای سختگیرانه کنترل کیفیت، تضمینکننده این است که قالبهای تولیدی آنها نه تنها کیفیت ساختار بتنی شما را بهبود میبخشند، بلکه هزینههای جاری پروژه را در طولانی مدت به طور چشمگیری کاهش میدهند. برای کسب اطلاعات بیشتر و مشاوره تخصصی در زمینه انواع سیستمهای قالببندی، میتوانید به بخش مربوطه در وبسایت ما مراجعه نمایید.

پرسشهای متداول (FAQ)

در ساخت قالب بتن فلزی از چه نوع ورقی استفاده میشود؟

به طور معمول، در فرآیند تولید قالب فلزی بتن از ورقهای فولادی استاندارد ST37 استفاده میشود. این ورقها به دلیل داشتن ترکیبی متعادل از استحکام کششی و قابلیت شکلپذیری مناسب برای جوشکاری و تحمل بارهای وارده، بهترین گزینه محسوب میشوند. ضخامت رایج ورق رویه (Face Plate) اغلب $3$ میلیمتر است، در حالی که برای تسمههای محیطی و تقویتکنندهها که نیاز به استحکام بیشتری دارند، از ورقهای ضخیمتر، معمولاً $5$ یا $6$ میلیمتر، استفاده میگردد تا در برابر نیروهای اتصال و فشار بتن دچار خمش نشوند. انتخاب نوع ورق باید با گواهینامه کارخانه تولیدکننده آن همراه باشد تا از اصالت و کیفیت متریال اطمینان حاصل شود.

جوشکاری CO2 چه مزایایی نسبت به جوش معمولی دارد؟

جوشکاری با گاز محافظ (GMAW) یا جوش CO2 در فرآیند جوشکاری قالب بتن دارای مزایای قابل توجهی نسبت به جوش قوسی دستی (SMAW) است. اولاً، این روش سرعت جوشکاری بسیار بالاتری دارد که فرآیند تولید را تسریع میبخشد. دوماً، جوش CO2 یک جوش پیوسته و یکنواخت ایجاد میکند که کمترین میزان پاشش (Spatter) را دارد و در نتیجه، نیازی به تمیزکاری یا سنگزنی گسترده پس از جوشکاری ندارد. سوماً، این جوش از نفوذ عمیق و مناسبی برخوردار است و احتمال بروز عیوب داخلی مانند تخلخل یا نفوذ ناقص را به حداقل میرساند که این امر در استحکام و عمر مفید قالب بسیار حیاتی است. این عوامل مجموعاً به بهبود کیفیت نهایی، کاهش زمان تولید، و صرفهجویی در هزینههای نیروی کار کمک میکنند.

چگونه کیفیت قالب فلزی تولید شده کنترل میشود؟

کنترل کیفیت قالب فلزی یک فرآیند چند مرحلهای است که از لحظه ورود مواد اولیه آغاز میشود و تا قبل از رنگآمیزی نهایی ادامه مییابد. مراحل اصلی کنترل کیفیت شامل بازرسی ابعادی با استفاده از گیجها و فیکسچرهای کالیبره شده برای اطمینان از تخت بودن ورق رویه و دقت سوراخهای پانچ شده است. همچنین، بازرسی بصری جوشها برای کشف ترکها و حفرهها انجام میشود و در کارخانههای پیشرفته، تستهای غیر مخرب (NDT) مانند تست مایعات نافذ یا ذرات مغناطیسی برای بررسی عیوب زیرسطحی جوشها به کار میروند. علاوه بر این، تستهای عملکردی برای بررسی سهولت اتصال پین و گوه انجام میگیرد تا اطمینان حاصل شود که قالبها در محل کارگاه به راحتی مونتاژ و دمونتاژ میشوند.

چرا رنگآمیزی نهایی قالب بتن اهمیت دارد؟

رنگآمیزی نهایی قالب بتن اهمیت حیاتی در حفظ سرمایه و افزایش عمر مفید قالب دارد. سطح فولادی بدون محافظت در برابر رطوبت و عوامل شیمیایی محیط (مانند محیط قلیایی بتن و نمکهای آب) به سرعت دچار زنگزدگی و خوردگی میشود. رنگآمیزی، به خصوص با استفاده از رنگهای صنعتی مرغوب مانند اپوکسی یا آلکیدی، یک لایه محافظتی قوی ایجاد میکند که قالب را در برابر زنگزدگی، سایشهای جزئی، و تأثیرات مواد شیمیایی حفظ مینماید. این پوشش، علاوه بر افزایش طول عمر قالب و حفظ ظاهر آن، به جلوگیری از چسبیدن بتن به سطح قالب کمک میکند و فرآیند جداسازی (قالببرداری) را تسهیل میبخشد که در نهایت باعث کاهش آسیبهای سطحی به بتن و خود قالب میشود.

این یک سایت آزمایشی است

ساخت با دیجیتس

تماس از شهرستان :