انواع روش های ساخت ساختمان و اهمیت انتخاب صحیح آن

انتخاب انواع روش های ساخت ساختمان نه تنها بر سرعت و هزینه پروژه، بلکه بر ایمنی، دوام و بهرهوری انرژی ساختمان در طول عمر مفید آن تأثیر مستقیم دارد. در دنیای امروز، با توجه به نیاز روزافزون به ساختوسازهای ایمنتر و سریعتر، آشنایی با روش های ساختمان سازی از سنتیترین تا صنعتیترین شکل، برای هر سرمایهگذار، مهندس و سازندهای حیاتی است. هدف از این مقاله، آشنایی با انواع روشهای ساخت ساختمان از سنتی تا صنعتی و معرفی فناوریهای نوین ساختمانی است تا بتوانید با دیدی تخصصی، بهینهترین مسیر را برای اجرای پروژههای خود برگزینید. این مسیر مهندسی، از پیریزی با استفاده از مصالح بنایی آغاز شده و تا بهرهگیری از سیستمهای پیشرفته و مدولار برای انبوه سازی ادامه مییابد. درک این تفاوتها، کلید تضمین کیفیت و پایداری در صنعت ساختمان است.

روشهای سنتی ساختمان سازی

روشهای سنتی ساختمان سازی، اغلب بر پایه تجربه و مهارتهای فردی بنا شدهاند و متکی بر مصالح بومی و نیروی کار انسانی هستند. این روشها که شامل ساختوساز با آجر، بلوکهای سیمانی و ملاتهای ماسه و سیمان است، برای سالهای متمادی در سراسر جهان رایج بودهاند. در این سیستمها، اجزای باربر سازه از دیوارها و سقفهای طاق ضربی یا تیرچه بلوک تشکیل شده و اجرای تمامی مراحل، از پیکنی تا نازککاری، بهصورت دستی و در محل پروژه انجام میشود. اگرچه این روشها هزینههای اولیه نسبتاً پایینی دارند و انعطافپذیری زیادی در طراحیهای نامنظم ارائه میدهند، اما محدودیتهای جدی در مقاومت در برابر زلزله، سرعت اجرا، و کنترل کیفیت دارند. همچنین، اتکای زیاد به نیروی انسانی زمانبر و خطاپذیر است و عملآوری مصالح در شرایط جوی نامناسب، کیفیت نهایی سازه را به شدت تحتالشعاع قرار میدهد.

با وجود پیشرفتهای چشمگیر در علم مهندسی و ظهور فناوریهای نوین، هنوز هم در بخشهایی از صنعت ساختوساز، بهویژه در پروژههای کوچک و مناطق کمتراکم، از روشهای سنتی استفاده میشود. عمدهترین چالش این روشها، نبود یکپارچگی سازهای و اتصالات ضعیف میان اجزای باربر و غیرباربر است که آنها را در برابر بارهای جانبی، مانند نیروهای ناشی از زلزله، بسیار آسیبپذیر میسازد. به همین دلیل، در پروژههای بزرگ مقیاس و ساختمانهای بلندمرتبه، تمایل به سوی سیستمهایی با عملکرد لرزهای بالاتر و دقت اجرایی بیشتر، اجتنابناپذیر است. استفاده از روشهای سنتی، در نهایت منجر به تولید ضایعات بیشتر و مصرف انرژی بالاتر در فرآیند ساخت نیز میشود که با اصول ساختمانسازی پایدار مدرن مغایرت دارد.

روشهای نیمهصنعتی در ساخت ساختمان

روشهای نیمهصنعتی ساختمانسازی، بهعنوان یک گام میانی بین ساختوسازهای کاملاً سنتی و سیستمهای تمام صنعتی، ظهور کردند تا نقاط ضعف روشهای قدیمی را پوشش دهند. این رویکرد، در درجه اول بر استفاده از سازههای اسکلتی (بتنی یا فلزی) استوار است که بارها را بهطور مؤثرتری به پی منتقل میکنند و مقاومت لرزهای بهتری دارند. در این سیستمها، اگرچه فرآیند اصلی ساخت اسکلت با استفاده از مهندسی نوین و نقشههای دقیق انجام میشود، اما بخش قابل توجهی از اجرای المانهای ثانویه و پر کردن فضاها همچنان به روش سنتی و با دخالت نیروی کار زیاد در محل پروژه صورت میپذیرد. همچنین در این مرحله، سیستمهای قالببندی پیشرفتهتری نسبت به چوب و تختههای قدیمی به کار گرفته میشوند. برای مثال، استفاده از سیستمهای مدولار قالببندی فلزی که قابلیت استفاده مجدد دارند، گامی در جهت صنعتیسازی است. در این زمینه، برای درک دقیقتر مزایا، توصیه میشود مطالعه کنید که قالب مدولار چیست و چه تفاوتهایی با روشهای سنتی اجرای بتن دارد.

با ورود به عصر روشهای نیمهصنعتی، دقت در اندازهگیریها و کنترل کیفیت بتن و جوشکاریها اهمیت دوچندانی پیدا میکند. این روشها، توانستهاند تا حد زیادی ایمنی سازه را بالا ببرند و عمر مفید ساختمان را افزایش دهند، اما هنوز هم در حوزه سرعت و بهینهسازی منابع، جای پیشرفت وجود دارد. چالش اصلی در اینجا، حفظ تعادل بین اجرای سریع اسکلت و اجرای کندتر دیوارهای جداکننده، تأسیسات و نما است که همچنان به روشهای سنتی وابسته هستند. این عدم هماهنگی، باعث طولانیتر شدن زمان کلی پروژه میشود و یکی از دلایل اصلی برای حرکت به سمت سیستمهای کاملاً صنعتی است که در آنها تمامی مراحل ساخت، از ابتدا تا انتها، با استفاده از قطعات استاندارد و ماشینآلات انجام میپذیرد.

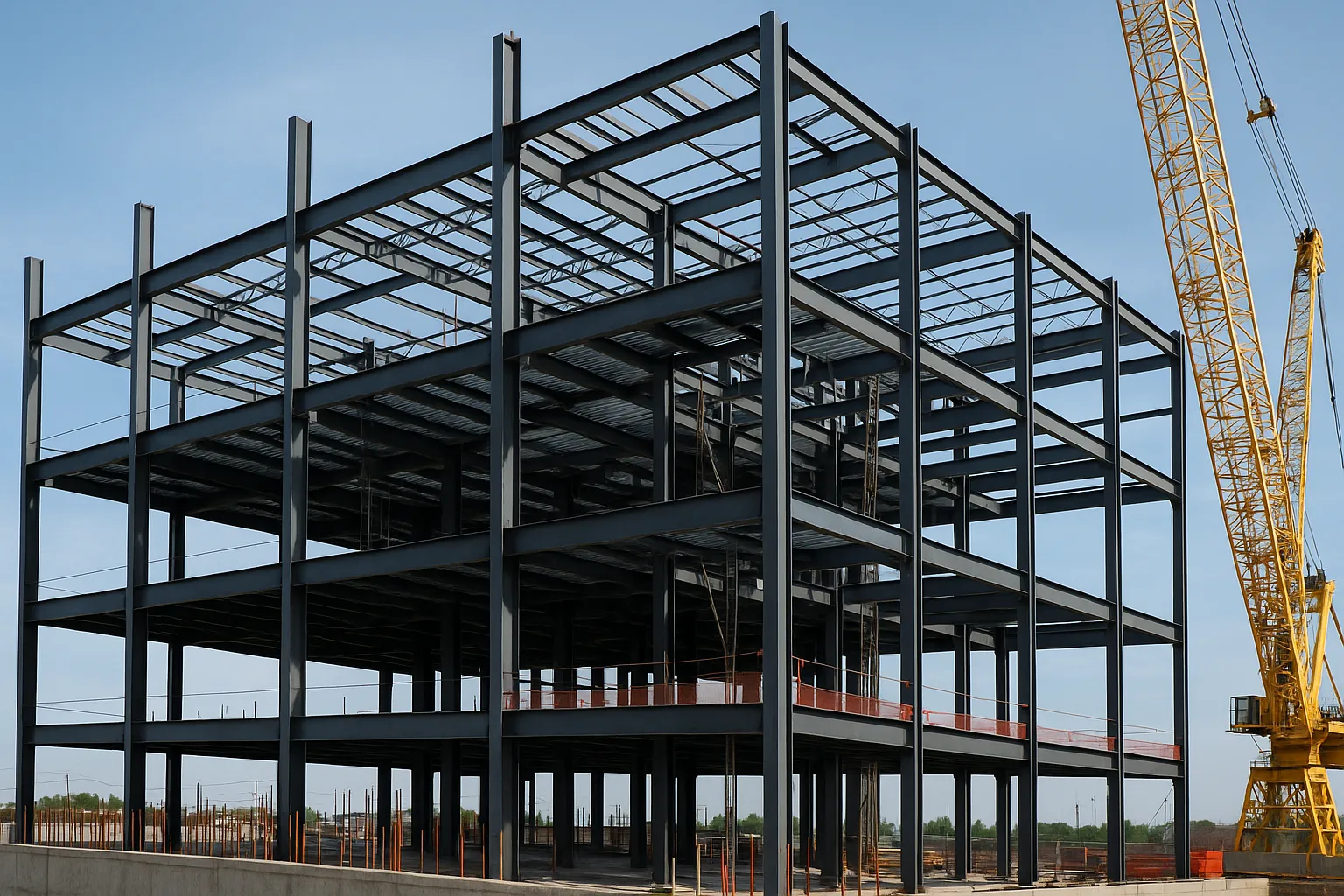

ساخت ساختمان با اسکلت فلزی

ساخت ساختمان با اسکلت فلزی یکی از رایجترین روشهای نیمهصنعتی است که به دلیل مزایای فوقالعاده سازههای فولادی، بهویژه در ساختمانهای بلند و سازههایی که نیاز به دهانههای بزرگ دارند، محبوبیت زیادی دارد. فولاد، مادهای است که مقاومت کششی بسیار بالایی دارد و میتواند بارهای سنگین را تحمل کند، در حالی که وزن کمتری نسبت به بتن دارد. این ویژگی باعث میشود که بار مرده ساختمان کاهش یابد و در نتیجه، هزینههای فونداسیون نیز کمتر شود. سرعت نصب و مونتاژ قطعات فلزی که عمدتاً در کارخانه ساخته و آماده میشوند، نسبت به اجرای بتن در محل بسیار بالاتر است. لازم به ذکر است که در پروژههای بزرگ و صنعتی مانند پتروشیمیها، سازههای فلزی خاصی مانند خرید سازه پایپ رک صنعتی نیز بهکار میروند که نیاز به محاسبات مهندسی دقیق و تولید قطعات با کیفیت دارند.

اجرای موفقیتآمیز سازههای فولادی نیازمند دقت بالا در فرآیند ساخت اسکلت فلزی در کارگاه و جوشکاریهای دقیق در محل نصب است. با این حال، اسکلتهای فلزی معایبی نیز دارند که مهمترین آنها شامل ضعف در برابر آتشسوزی (کاهش مقاومت فولاد در دمای بالا) و مستعد بودن برای خوردگی است. برای مقابله با این موارد، استفاده از پوششهای ضدحریق و رنگآمیزیهای ضدزنگ ضروری است که هزینه و زمان پروژه را افزایش میدهد. همچنین، با گذشت زمان و تحت ب.ارهای دورهای، احتمال شل شدن اتصالات و پیچها وجود دارد که نیاز به بازرسیهای دورهای را الزامی میکند. بنابراین، انتخاب این روش، باید با در نظر گرفتن هزینه نگهداری بلندمدت و نیازهای ایمنی پروژه انجام گیرد.

ساخت ساختمان با اسکلت بتنی

ساخت ساختمان با اسکلت بتنی، به دلیل در دسترس بودن گسترده مصالح اولیه (سیمان، شن و ماسه) و هزینه نسبتاً پایینتر نسبت به فولاد در بسیاری از مناطق، یک روش بسیار پرکاربرد است. بتن مادهای با مقاومت فشاری بسیار بالا است که بهخوبی میتواند بارهای ثقلی را تحمل کند و همچنین، مقاومت ذاتی خوبی در برابر آتشسوزی دارد و نیاز به پوششهای اضافی ضدحریق را کاهش میدهد. این سازهها به دلیل جرم حرارتی بالا، عایق حرارتی نسبتاً بهتری نسبت به سازههای فلزی ارائه میدهند که میتواند در کاهش مصرف انرژی ساختمان مؤثر باشد. فرآیند ساخت اسکلت بتنی شامل اجرای قالب، آرماتوربندی و بتنریزی است که این امر امکان ایجاد اشکال پیچیده معماری را فراهم میسازد.

با این وجود، اسکلت بتنی نیز دارای چالشهایی است. مهمترین آنها شامل زمانبر بودن فرآیند عملآوری بتن (رسیدن به مقاومت نهایی) است که سرعت کلی پروژه را کاهش میدهد. وزن بالای سازههای بتنی نیز باعث افزایش ابعاد پی و هزینههای مربوطه میشود. برای رفع این معایب، استفاده از بتنهای با مقاومت بالا یا بتنهای سبکوزن میتواند کارایی سازه را بهبود بخشد، اما نیازمند دانش فنی و کنترل کیفیت دقیقتر است. در مجموع، سازههای بتنی انتخابی مناسب برای مناطقی هستند که خطر خوردگی بالاست یا دسترسی به کارخانههای ساخت اسکلت فلزی محدود است، به شرطی که زمان کافی برای اجرای پروژه وجود داشته باشد و سیستم قالببندی مورد استفاده، امکان اجرای سریع را فراهم کند.

روشهای صنعتی و مدرن در ساختمان سازی

روشهای صنعتی و مدرن ساختمان سازی، نشاندهنده تکامل و جهش در صنعت ساختوساز با هدف افزایش چشمگیر سرعت، دقت و کیفیت هستند. صنعتیسازی بهمعنای بهکارگیری اصول تولید انبوه و استانداردسازی قطعات در یک محیط کنترلشده (کارخانه) و سپس مونتاژ سریع آنها در محل پروژه است. این رویکرد، وابستگی به شرایط آب و هوایی و مهارتهای فردی کارگران را به حداقل میرساند و امکان استفاده از ماشینآلات پیشرفته و رباتیک را فراهم میکند. مهمترین مزیت این روش، کاهش خطاهای انسانی، کاهش ضایعات مصالح و تسریع فوقالعاده در زمان تحویل پروژه است. در این روشها، معمولاً از سیستمهای سازهای یکپارچه، قطعات پیشساخته سبک، و قالبهای با دوام بالا و قابل استفاده مجدد استفاده میشود.

این تحول، پاسخی مستقیم به نیاز شهرهای پرجمعیت برای تأمین سریع مسکن با کیفیت و مقاوم در برابر بلایای طبیعی است. در سیستمهای صنعتی، مهندسی ارزش نقش کلیدی ایفا میکند؛ به این معنی که با کاهش هزینههای پنهان ناشی از تأخیر و دوبارهکاریها، هزینه اولیه بالاتری که ممکن است برای خرید تجهیزات و قطعات پیشساخته صرف شود، در طولانیمدت جبران میگردد. استفاده از این روشها همچنین امکان اجرای همزمان تأسیسات و عملیات نازککاری را فراهم میسازد، چرا که تمامی ابعاد و سوراخکاریها از قبل در کارخانه تعبیه شدهاند. این هماهنگی و زمانبندی دقیق، کلید کارایی و بهرهوری در روشهای مدرن ساختمانسازی است که آینده این صنعت را شکل میدهد.

سیستمهای پیش ساخته در صنعت ساختمان

سیستمهای پیش ساخته در صنعت ساختمان، اوج صنعتیسازی محسوب میشوند و شامل ساخت کامل یا بخشهای بزرگی از ساختمان (مانند دیوارها، سقفها، و حتی واحدهای کامل) در کارخانه و انتقال آنها به محل نصب است. این قطعات که تحت نظارت دقیق کیفی و با استفاده از ماشینآلات پیشرفته تولید میشوند، دارای دقت ابعادی بسیار بالایی هستند. این سیستمها به سازندگان اجازه میدهند تا زمان ساخت را از ماهها به چند هفته کاهش دهند و کیفیت ساختاری ساختمان را بهطور قابل توجهی بهبود بخشند. نمونههایی از این سیستمها شامل پانلهای ساندویچی (SIPs)، قطعات بتنی پیشتنیده (Prestressed Concrete) و سازههای فولادی سبک (LSF) هستند.

مزیت اصلی سیستمهای پیش ساخته، قابلیت اطمینان بالا به کیفیت ساخت و کاهش شدید عوامل محیطی مؤثر بر فرآیند ساخت است. هنگامی که یک قطعه در کارخانه تولید میشود، میتوان اطمینان داشت که شرایط عملآوری بتن یا کیفیت جوشکاری فولاد تحت کنترل کامل بوده است. با این حال، چالشهایی نیز در این زمینه وجود دارد؛ از جمله مسائل مربوط به حمل و نقل قطعات بزرگ و سنگین، که نیازمند مجوزهای خاص و تجهیزات لجستیکی پیشرفته است. همچنین، این سیستمها معمولاً برای طراحیهای استاندارد و انبوه سازی مقرون به صرفهاند و در طراحیهای خاص و منحصربهفرد، انعطافپذیری کمتری دارند. با وجود این محدودیتها، تمایل به استفاده از این فناوریها برای ساختوسازهای مقیاس بزرگ و مناطق با دسترسی سخت، همچنان رو به افزایش است.

قالب تونل فرم و مزایای آن

روش قالب تونل فرم یکی از پیشرفتهترین و کارآمدترین سیستمهای قالببندی است که بهطور خاص برای ساخت انبوه ساختمانهای مسکونی با پلانهای تکراری، بهویژه ساختمانهای بتنی مقاوم در برابر زلزله، طراحی شده است. این سیستم، که بهعنوان یک روش ساخت دیوار برشی و دال بتنی بهصورت همزمان عمل میکند، از قالبهای فولادی بزرگ L شکل استفاده میکند که برای تشکیل دیوارهای داخلی و سقفها در یک مرحله، بتنریزی میشوند. نتیجه این فرآیند، ایجاد یک سازه یکپارچه (مونولیتیک) است که استحکام لرزهای بینظیری دارد؛ زیرا هیچ اتصال ضعیفی بین دیوارها و سقفها وجود ندارد و سازه مانند یک جعبه سخت عمل میکند. به همین دلیل، سیستم قالب تونل فرم در پروژههای مسکنسازی انبوه بسیار مورد توجه قرار گرفته است.

مزیت اصلی تونل فرم، سرعت بینظیر اجرای آن است؛ بهطوریکه میتوان تقریباً یک طبقه کامل را در یک سیکل کاری کوتاه (معمولاً ۲۴ ساعته) قالببندی، آرماتوربندی و بتنریزی کرد. این سرعت، زمان کلی پروژه را بهطور چشمگیری کاهش میدهد و بازگشت سرمایه را تسریع میبخشد. علاوه بر سرعت، کیفیت سطح بتن نهایی که با قالبهای فولادی دقیق تولید میشود، بسیار بالا است و نیاز به نازککاریهای پرهزینه را به حداقل میرساند. این سیستم، نمونه بارز صنعتیسازی است که وابستگی به نیروی کار ماهر را کاهش داده و دقت مهندسی را جایگزین خطاهای اجرایی میکند. همچنین، دوام بالای قالبها، آنها را برای استفادههای متعدد در پروژههای زنجیرهای مناسب میسازد.

سیستمهای قالب مدولار و سرعت اجرای پروژه

سیستمهای قالب مدولار، که بهعنوان یکی از ارکان اصلی سرعت و انعطافپذیری در اجرای سازههای بتنی شناخته میشوند، شامل مجموعهای از پنلها، پشتبندها و اتصالات استاندارد و قابل ترکیب هستند. برخلاف قالبهای سنتی چوبی، قالبهای مدولار فلزی یا آلومینیومی دارای دقت هندسی بالا، وزن مناسب و عمر طولانی هستند که میتوانند صدها بار مورد استفاده مجدد قرار گیرند. این قابلیت استفاده مجدد و سرعت مونتاژ و دمونتاژ، عامل اصلی کاهش هزینههای بلندمدت و تسریع در فرآیند اجرای پروژههای بتنی است. از این سیستمها برای قالببندی انواع المانهای سازهای شامل فونداسیون، ستون، دیوار و تیر استفاده میشود. اگر قصد افزایش سرعت در پروژههای خود را دارید، بررسی خرید قالب مدولار گامی هوشمندانه است.

مزیت کلیدی قالبهای مدولار، قابلیت انطباق آنها با ابعاد مختلف پروژهها است. به دلیل طراحی استاندارد و قابلیت ترکیب قطعات، میتوان با همان مجموعهی قالب، سازههایی با ابعاد متفاوت را اجرا کرد. این انعطافپذیری باعث میشود که این سیستمها نه تنها در پروژههای انبوه، بلکه در پروژههای با مقیاس متوسط و کوچک نیز اقتصادی و کارآمد باشند. کاهش زمان لازم برای قالببندی و افزایش ایمنی محیط کار، از دیگر مزایای مهم است. در واقع، سیستمهای قالب مدولار با ارائه یک راهکار استاندارد و تکرارپذیر، زمان لازم برای آمادهسازی هر مرحله بتنریزی را به حداقل میرسانند و این امر، نقش حیاتی در حفظ برنامه زمانبندی پروژه و جلوگیری از تأخیرهای پرهزینه دارد.

مقایسه روشهای سنتی و صنعتی ساختمان سازی

مقایسه روشهای سنتی و صنعتی ساختمان سازی، بهروشنی برتریهای رویکردهای نوین را در دنیای امروز نشان میدهد. در حالی که روش سنتی بر پایه مصالح بنایی و نیروی کار غیرمتخصص استوار است و زمان اجرای طولانی و ضایعات زیادی دارد، روش صنعتی بر مبنای مهندسی دقیق، قطعات استاندارد، و اجرای سریع استوار است. تفاوت در کیفیت نهایی سازه نیز چشمگیر است؛ ساختمانهای صنعتی دارای تلرانسهای ابعادی بسیار کمتری هستند و عملکرد لرزهای بسیار بهتری ارائه میدهند، زیرا در محیطهای کنترلشده تولید میشوند. در مقابل، هزینه اولیه سیستمهای صنعتی، بهویژه در خرید تجهیزات قالببندی و قطعات پیشساخته، ممکن است بالاتر باشد، اما این هزینه بهسرعت با کاهش زمان پروژه، کاهش ضایعات، و افزایش عمر مفید ساختمان جبران میشود.

| ویژگی | روش سنتی (مصالح بنایی) | روش نیمهصنعتی (اسکلت فلزی/بتنی) | روش صنعتی (پیش ساخته/قالب نوین) |

|---|---|---|---|

| سرعت اجرا | بسیار پایین | متوسط تا بالا (بسته به قالببندی) | بسیار بالا (سریعترین) |

| کنترل کیفیت | پایین (وابسته به مهارت کارگر) | متوسط (نیاز به کنترل دقیق بتن/جوش) | بسیار بالا (تولید در کارخانه) |

| مقاومت لرزهای | ضعیف | خوب | عالی (به دلیل یکپارچگی) |

| هزینه اولیه | پایین | متوسط | بالا |

| هزینه بلندمدت | بالا (نگهداری، تعمیرات) | متوسط | پایین (دوام و بهرهوری انرژی) |

| ضایعات مصالح | زیاد | متوسط | بسیار کم |

| قابلیت استفاده مجدد | کم | متوسط (برای قالبها) | بسیار زیاد (برای قالبها و سیستمها) |

در این مقایسه، مشخص میشود که روشهای صنعتی، بهویژه برای پروژههای مقیاس بزرگ و ساختمانهایی که نیاز به بهرهوری انرژی و ایمنی بالا دارند، گزینهای به مراتب اقتصادیتر و پایدارتر هستند. این سیستمها نه تنها زمان تحویل پروژه را کوتاهتر میکنند، بلکه با کاهش مصرف مصالح ساختمانی و کاهش نیاز به انرژی در مراحل ساخت، به سمت اهداف توسعه پایدار گام برمیدارند.

عوامل مؤثر در انتخاب روش ساخت مناسب

انتخاب روش ساخت مناسب برای هر پروژه، تصمیمی پیچیده است که باید بر اساس یک تحلیل جامع و چندوجهی انجام گیرد. اولین و مهمترین عامل، بودجه و زمانبندی پروژه است؛ اگر زمان اجرای پروژه یک عامل حیاتی باشد، سیستمهای صنعتی مانند تونل فرم یا پیش ساخته، با وجود هزینه اولیه بالاتر، بهترین انتخاب خواهند بود. عامل دوم، کاربری ساختمان است؛ یک ساختمان مسکونی انبوه ممکن است از تونل فرم بهره ببرد، در حالی که یک کارخانه یا سوله صنعتی به دلیل دهانههای بزرگ، بیشتر از سیستمهای اسکلت فلزی استفاده خواهد کرد. علاوه بر این، شرایط اقلیمی و دسترسی به مصالح نیز نقش مهمی ایفا میکند. در مناطق مرطوب، مقاومت در برابر خوردگی اسکلت فلزی و در مناطق گرم، زمان عملآوری بتن یک چالش است.

سومین عامل، استانداردها و مقررات محلی و ملی است. در مناطق زلزلهخیز، استفاده از سیستمهایی با عملکرد لرزهای اثبات شده و تأیید شده توسط مرکز تحقیقات ساختمان و مسکن، امری الزامی است. در نهایت، تخصص تیم اجرایی و دسترسی به فناوریهای خاص نیز تعیینکننده است. یک پروژه نمیتواند بهسرعت به روش تونل فرم اجرا شود مگر اینکه تیم اجرایی مهارت کافی در استفاده از این قالبهای پیچیده را داشته باشد. یک تحلیل مهندسی دقیق و در نظر گرفتن تمامی این عوامل در کنار یکدیگر، تضمین میکند که روش ساخت انتخابی، نه تنها از لحاظ فنی بهینه باشد، بلکه از لحاظ اقتصادی نیز بیشترین بازدهی را داشته باشد.

جمعبندی و توصیههای مهندسی در انتخاب روش ساخت

در جمعبندی انواع روش های ساخت ساختمان، روشن است که صنعت ساختوساز در حال حرکت از روشهای سنتی و کارگرمحور به سمت سیستمهای صنعتی و فناورانه است. برای پروژههای کوچک و بسیار کماهمیت، روشهای سنتی هنوز ممکن است توجیه اقتصادی داشته باشند، اما برای هر پروژه متوسط تا بزرگ، بهویژه در مناطق پرخطر، استفاده از اسکلتهای مهندسی شده (فلزی و بتنی) و بهخصوص سیستمهای صنعتی مانند پیشساخته، قالب تونل فرم، و خرید قالب مدولار، توصیه اکید مهندسی است. این روشها نه تنها ایمنی و دوام سازه را تضمین میکنند، بلکه با کوتاهتر کردن زمان ساخت و کاهش هزینههای پنهان، ارزش افزوده بیشتری برای سرمایهگذار ایجاد مینمایند.

در نهایت، تصمیمگیری نهایی باید بر اساس مشاوره با متخصصان و ارزیابی دقیق نیازهای پروژه باشد. گروه صنعتی بوذرجمهر با سالها تجربه در طراحی، ساخت و تأمین انواع سیستمهای قالببندی پیشرفته و سازههای فلزی صنعتی، آماده ارائه راهکارهای مهندسی دقیق و سفارشیسازی شده برای پروژههای شما است. ما میتوانیم با ارائه مشاورههای تخصصی در زمینه انتخاب بهینهترین روش ساخت و تأمین تجهیزات با کیفیت، پروژه شما را در مسیر اجرای سریع، ایمن و اقتصادی یاری رسانیم. انتخاب روش ساخت، بیش از یک تصمیم اجرایی، یک تصمیم استراتژیک برای تضمین کیفیت آینده است.

سؤالات متداول

بهترین روش ساخت ساختمان کدام است؟

پاسخ به این سؤال بستگی به پارامترهای پروژه (بودجه، زمان، مقیاس و کاربری) دارد. اگر هدف سرعت بالا، کیفیت یکنواخت و مقاومت لرزهای عالی باشد، روشهای صنعتی مانند سیستمهای پیشساخته یا قالب تونل فرم بهترین هستند. برای ساختمانهای بلند و خاص، اسکلت فلزی و برای مناطق با دسترسی محدود به فولاد، اسکلت بتنی با قالببندی مدرن انتخابهای بهینه محسوب میشوند.

تفاوت ساخت اسکلت فلزی و بتنی چیست؟

اسکلت فلزی دارای نسبت مقاومت به وزن بالاتر، سرعت نصب سریعتر، و دهانههای بزرگتر است، اما در برابر آتشسوزی آسیبپذیرتر بوده و مستعد خوردگی است. اسکلت بتنی مقاومت فشاری عالی، مقاومت طبیعی در برابر آتش و هزینه نگهداری کمتری دارد، اما فرآیند عملآوری آن زمانبر است و وزن بیشتری به سازه تحمیل میکند.

روشهای جدید ساختمان سازی کدامند؟

روشهای جدید ساختمان سازی عمدتاً بر صنعتیسازی، مدولارسازی و استفاده از فناوریهای پیشرفته تمرکز دارند. این روشها شامل سیستمهای پیشساخته (مانند سازههای LSF یا پانلهای بتنی پیشساخته)، قالب تونل فرم برای انبوه سازی، و استفاده از قالبهای مدولار با دوام بالا برای اجرای سریع سازههای بتنی هستند.

قالب تونل فرم چه کاربردی در ساخت ساختمان دارد؟

قالب تونل فرم یک سیستم قالببندی صنعتی است که برای ساخت سریع و یکپارچه ساختمانهای بتنی با پلانهای تکراری (عمدتاً مسکونی) استفاده میشود. کاربرد اصلی آن در پروژههای انبوه سازی است که در آن، یک طبقه کامل (شامل دیوارها و سقف) در یک چرخه کاری کوتاه (۲۴ ساعته) بتنریزی شده و سازهای مقاوم و یکپارچه ایجاد میشود.

روشهای صنعتی چه مزایایی نسبت به سنتی دارند؟

مزایای روشهای صنعتی شامل سرعت اجرای بسیار بالاتر (کوتاهتر شدن زمان پروژه)، کیفیت ساختاری یکنواخت و بالا (به دلیل تولید در محیط کنترلشده)، کاهش چشمگیر ضایعات، مقاومت لرزهای بهتر و ایمنی بیشتر در محل کار است. این مزایا در طولانیمدت به صرفهجویی اقتصادی منجر میشوند.

این یک سایت آزمایشی است

ساخت با دیجیتس

تماس از شهرستان :