ورق کله گاوی چیست ؟

پاسخ به پرسش محوری «ورق کله گاوی چیست» مستلزم درک عمیق اتصالات گیردار در سازههای فولادی مدرن است. این اتصال، که به دلیل شباهت ظاهری مقطع آن به سر گاو به این نام خوانده میشود، در واقع یک پیکربندی مهندسیشده برای ایجاد اتصال صلب (گیردار) و کامل بین تیر و ستون در اسکلت فلزی است. برخلاف تصور رایج، «کله گاوی» یک ورق واحد نیست، بلکه مجموعهای از قطعات شامل ورقهای ضخیم در بالا و پایین تیر (معروف به ورق روسری و زیرسری) است که مستقیماً به بال ستون جوش داده میشوند و تیر فولادی بین آنها قرار میگیرد. عملکرد اصلی این اتصال، انتقال کامل لنگرهای خمشی و نیروهای برشی از تیر به ستون است، بهطوریکه اتصال، صلبیت کافی برای حفظ زاویه اولیه بین اعضا را تحت بارهای وارده داشته باشد. این ویژگی برای عملکرد صحیح اتصالات قاب خمشی، که وظیفه اصلی مقابله با بارهای جانبی مانند زلزله و باد را بر عهده دارند، حیاتی است و مبانی طراحی آن در آییننامههایی چون AISC و مبحث دهم مقررات ملی ساختمان بهدقت تشریح شده است.

اجزا و مسیر انتقال نیرو در اتصال کله گاوی

یک اتصال کله گاوی از اجزای مشخصی تشکیل شده است که هرکدام نقش معینی در انتقال بار دارند. اجزای اصلی شامل ستون (معمولاً مقطع H یا باکس)، تیر (مقطع I یا H)، ورق روسری (Top Plate) و ورق زیرسری (Bottom Plate) میباشند. این دو ورق، که معمولاً ضخامت و عرض بیشتری نسبت به بالهای تیر متصلشونده دارند، قلب این اتصال محسوب میشوند. علاوه بر این، یک صفحه اتصال تیر به ستون (ورق جان یا Shear Tab) نیز معمولاً در کارخانه به جان ستون جوش داده میشود تا نیروی برشی تیر را مستقیماً به ستون منتقل کند. این ورق جان همچنین به عنوان یک راهنمای نصب و تکیهگاه موقت برای تیر در حین اجرای جوشهای اصلی عمل میکند. تمامی این قطعات باید توسط جوشهای مهندسیشده، عمدتاً جوش شیاری با نفوذ کامل (CJP) در اتصالات بحرانی و جوش گوشه (Fillet Weld) برای اتصالات برشی، به یکدیگر متصل شوند تا یکپارچگی کامل حاصل شود.

مسیر انتقال نیرو در این اتصال بسیار شفاف و مهندسیشده است. لنگر خمشی موجود در تیر به صورت یک زوج نیرو (کوپل) عمل میکند؛ نیروی کششی در یک بال و نیروی فشاری در بال مخالف. در اتصال کله گاوی، این نیروها مستقیماً به بال تیر وارد نمیشوند، بلکه از طریق جوش، ابتدا به ورقهای روسری و زیرسری منتقل میگردند. ورق روسری نیروی کششی ناشی از لنگر را تحمل کرده و آن را از طریق جوش CJP به بال ستون منتقل میکند. همزمان، ورق زیرسری نیروی فشاری را تحمل کرده و آن را به بال ستون منتقل میسازد.

نیروی برشی تیر نیز، همانطور که اشاره شد، توسط ورق جان (Shear Tab) و جوشهای گوشه مربوطه مستقیماً به جان ستون منتقل میشود. این تفکیک هوشمندانه نیروها و انتقال مستقیم آنها به اجزای مقاوم ستون، از دلایل اصلی استحکام و صلبیت بالای کله گاوی در اسکلت فلزی است و اجازه میدهد تا مفصل پلاستیک (در صورت طراحی لرزهای) در خود تیر و دور از اتصال تشکیل شود.

مبانی طراحی: ضخامت ورق روسری/زیرسری، نوع جوش و صلبیت اتصال

طراحی اتصال کله گاوی بر پایه اصول طراحی بر اساس ظرفیت (Capacity Design) استوار است، بهویژه در قابهای خمشی لرزهای. اصل اساسی این است که اتصال و اجزای آن (ورقها، جوشها، و ناحیه چشمه اتصال در ستون) باید قویتر از تیر متصلشونده باشند. هدف آن است که در صورت وقوع بار لرزهای شدید، مفصل پلاستیک در تیر و در فاصلهای مشخص از برِ ستون تشکیل شود، نه در خود اتصال. این رفتار شکلپذیر، اتلاف انرژی را تضمین میکند و از شکست ترد و فاجعهبار اتصال جلوگیری مینماید. برای دستیابی به این هدف، ابعاد ورق کله گاوی، بهویژه ضخامت ورق روسری و زیرسری، باید بهگونهای محاسبه شود که بتواند نیروی ناشی از لنگر پلاستیک کامل تیر (Mp) را بدون تسلیم شدن، تحمل کند. این محاسبات پیچیده بوده و نیازمند در نظر گرفتن دقیق ضرایب اطمینان و مشخصات مصالح طبق مبحث دهم است.

صلبیت اتصال (Connection Rigidity) یکی دیگر از پارامترهای کلیدی در طراحی است. اتصال گیردار کله گاوی باید به عنوان یک اتصال کاملاً صلب (Fully Restrained) طبقهبندی شود، به این معنی که تحت بارهای بهرهبرداری، دوران نسبی بسیار کمی بین تیر و ستون رخ دهد. این صلبیت بالا برای کنترل تغییرشکل جانبی سازه (Drift) حیاتی است. آییننامهها معیارهای دقیقی برای حداقل سختی مورد نیاز جهت صلب تلقی شدن اتصال ارائه میدهند. هندسه اتصال کله گاوی، با داشتن ورقهای روسری و زیرسری عریض و ضخیم که فاصله اهرمی مؤثری ایجاد میکنند، ذاتاً به تأمین این صلبیت کمک شایانی میکند. هماهنگی دقیق بین تیم طراحی مهندسی و واحد ساخت اسکلت فلزی برای اطمینان از اینکه جزئیات اجرایی، این فرضیات طراحی را در عمل محقق میسازند، از اهمیت بالایی برخوردار است.

محاسبات ابعاد ورق کله گاوی و الزامات طراحی لرزهای

محاسبه دقیق ابعاد ورق کله گاوی مستقیماً از لنگر خمشی مورد انتظار در تیر نشأت میگیرد. در طراحی لرزهای، طراح لنگر پلاستیک محتمل تیر (Mpr) را محاسبه میکند که این مقدار، لنگر پلاستیک اسمی (Mp) با در نظر گرفتن افزایش مقاومت ناشی از سختشوندگی کرنشی و مقاومت واقعی مصالح است. سپس، نیروی کششی و فشاری در بالهای تیر (که اکنون به ورقهای کله گاوی منتقل میشود) از تقسیم این لنگر بر فاصله مرکز به مرکز ورق روسری و زیرسری به دست میآید. ورق روسری (که در کشش است) باید بر اساس معیارهای تسلیم (Yielding) و گسیختگی (Rupture) در سطح مقطع خالص مؤثر کنترل شود. ورق زیرسری (که در فشار است) باید برای کمانش موضعی کنترل گردد. ضخامت این ورقها باید به اندازهای باشد که سطح مقطع کافی برای انتقال این نیروهای بزرگ را فراهم کند و معمولاً ضخیمتر از بالهای خود تیر هستند.

در طراحی لرزهای برای قابهای خمشی ویژه (SMF)، الزامات بسیار سختگیرانهتری اعمال میشود. کله گاوی ستون باید قادر به تحمل دورانهای غیرالاستیک بزرگ (حداقل ۰.۰۴ رادیان) بدون افت مقاومت قابل توجه باشد. این بدان معناست که نه تنها ورقها باید قوی باشند، بلکه جوشها، بهخصوص جوش اتصال ورق روسری به ستون، باید مقاومت و شکلپذیری فوقالعادهای داشته باشند. استفاده از مصالح با چقرمگی (Toughness) بالا برای ورقها و الکترودهای جوشکاری مخصوص، الزامی است. همچنین، طراحی باید بهگونهای باشد که تمرکز تنش در نواحی بحرانی، مانند لبههای جوش، به حداقل برسد تا از شروع ترک و شکست ترد جلوگیری شود. نقشه و دیتیل ورق کله گاوی در اسناد طراحی باید تمام این ملاحظات، از جمله ابعاد دقیق، نوع مصالح و مشخصات کامل جوشها را در بر گیرد.

انواع جوش و الزامات اجرایی آن

کیفیت و نوع جوش، ستون فقرات عملکرد صحیح اتصال کله گاوی است. اتصال ورق روسری (که نیروی کششی عظیم لنگر را منتقل میکند) به بال ستون، بحرانیترین جوش در این سیستم است. این اتصال تقریباً همیشه نیازمند یک جوش شیاری با نفوذ کامل (CJP – Complete Joint Penetration) است. این نوع جوش تضمین میکند که اتصال ورق به ستون، مقاومتی معادل یا بیشتر از خود فلز پایه دارد. اجرای جوش CJP نیازمند آمادهسازی دقیق لبهها (پخزنی)، استفاده از پشتبند (Backing Bar) در صورت نیاز، و مهارت بسیار بالای جوشکار است. اتصال ورق زیرسری به ستون نیز، اگرچه عمدتاً فشاری است، اما برای اطمینان از انتقال کامل نیرو و جلوگیری از هرگونه جدایش، اغلب با جوش CJP یا PJP (Partial Joint Penetration) قوی اجرا میشود.

اتصال بالهای تیر به ورقهای روسری و زیرسری نیز از اهمیت بالایی برخوردار است و معمولاً با جوش CJP انجام میشود تا انتقال نیرو از بال تیر به ورقهای کله گاوی بهطور کامل صورت پذیرد. برای امکانپذیر ساختن این جوشها، سوراخهای دسترسی جوش (Weld Access Holes) در جان تیر، در محل تقاطع با بال، تعبیه میشود. طراحی و ابعاد این سوراخها باید دقیقاً مطابق با استانداردهای AISC باشد تا هم دسترسی کافی برای جوشکار فراهم شود و هم باعث تضعیف بیش از حد جان تیر نگردد.

در مقابل، اتصال ورق جان (Shear Tab) به جان ستون و سپس به جان تیر، که وظیفه اصلی آن انتقال برش است، معمولاً با جوش گوشه (Fillet Weld) انجام میشود که اجرای آن سادهتر اما نیازمند محاسبه دقیق ابعاد جوش است.

روش اجرا و کنترل کیفیت در کارگاه

اجرای کله گاوی در اسکلت فلزی یک فرآیند چندمرحلهای است که نیازمند دقت بالا هم در کارخانه و هم در محل پروژه (سایت) میباشد. در حالت ایدهآل، بخش عمدهای از اتصالات در کارخانه و تحت شرایط کنترلشده انجام میشود. این شامل جوش دادن ورقهای روسری، زیرسری و ورق جان (Shear Tab) به ستون است. این کار امکان استفاده از موقعیتهای جوشکاری بهینه (مانند جوشکاری افقی)، کنترل دقیق پیشگرمایش و بازرسی کیفی آسانتر را فراهم میکند. ستونهای آمادهشده سپس به محل پروژه حمل میشوند. در مرحله بعد، تیر فولادی در محل خود بین ورقهای روسری و زیرسری قرار میگیرد. ابتدا، تیر توسط پیچهایی به ورق جان متصل میشود که این اتصال موقت، پایداری لازم برای ادامه فرآیند و تراز دقیق تیر را فراهم میکند.

پس از تثبیت و تراز دقیق تیر، حساسترین مرحله یعنی جوشکاری میدانی آغاز میشود. جوشکاران باید بالهای تیر را به ورقهای روسری و زیرسری جوش دهند (معمولاً جوش CJP). این فرآیند نیازمند رعایت دقیق دستورالعمل جوشکاری (WPS)، شامل پیشگرمایش مناسب مصالح (مخصوصاً برای ورقهای ضخیم) جهت جلوگیری از ترکخوردگی هیدروژنی، و استفاده از الکترودهای مناسب است. کنترل کیفیت (QC) در این مرحله حیاتی است و باید توسط بازرس جوش واجد شرایط (CWI) انجام شود. این کنترل شامل بازرسی چشمی (VT) قبل، حین و پس از جوشکاری، و همچنین آزمایشهای غیرمخرب (NDT) مانند التراسونیک (UT) یا رادیوگرافی (RT) برای جوشهای CJP است تا از عدم وجود عیوبی مانند عدم نفوذ، ترک یا سرباره محبوس اطمینان حاصل شود.

کنترل تراز بودن این اتصالات به همان اندازه اهمیت دارد که تراز بودن سازه در زمان خرید و اجرای انواع قالب بتن و اجرای سقف اهمیت پیدا میکند؛ چراکه هرگونه عدم دقت در مراحل اولیه، در نهایت منجر به خطا در نصب اعضای سازهای و کاهش ایمنی کلی ساختمان خواهد شد.

تمهیدات اجرایی و ابزارهای مورد نیاز

اجرای موفقیتآمیز اتصال کله گاوی نیازمند تمهیدات اجرایی دقیق و ابزارهای تخصصی است. قبل از شروع هرگونه عملیات جوشکاری، تراز و شاقول بودن ستونها و همچنین همراستایی تیرها باید بهدقت کنترل شود. استفاده از ابزارهای کمکی مانند جکها، گوه و گیرههای موقت برای نگه داشتن تیر در موقعیت دقیق خود تا زمان تکمیل جوشهای اولیه ضروری است. یکی از مهمترین تمهیدات، پیشگرمایش (Preheating) ناحیه اتصال قبل از جوشکاری است. این کار، بهویژه برای ورقهای ضخیم (که ابعاد ورق کله گاوی معمولاً ایجاب میکند) و در هوای سرد، برای کاهش سرعت سرد شدن و جلوگیری از ایجاد فازهای ترد و ترکهای هیدروژنی، طبق مبحث دهم و AISC الزامی است. دستگاههای گرمکن القایی یا شعلهای برای این منظور به کار میروند.

در طول فرآیند، ابزارهای جوشکاری پیشرفته (دستگاههای جوشکاری با قابلیت تنظیم دقیق آمپراژ و ولتاژ)، سنگفرز برای آمادهسازی لبهها و تمیزکاری بین پاسهای جوش، و ابزارهای اندازهگیری دما (ترمومترهای تماسی یا لیزری) برای کنترل دمای پیشگرمایش و دمای بین پاسی (Interpass) مورد نیاز است.

همچنین، برای جوشهای CJP، استفاده از ورقهای پشتبند (Backing) یا تسمههای موقت (Run-off/Run-on Tabs) برای اطمینان از شروع و پایان جوش در خارج از ناحیه اصلی اتصال و تضمین کیفیت در تمام طول جوش، یک استاندارد صنعتی است. استفاده از ابزارهای دقیق و تمهیدات اجرایی، مانند بهرهگیری از خرید قالب مدولار برای سازههای مجاور، نشاندهنده سطح بالای برنامهریزی در پروژه است و تضمین میکند که سازه نهایی دقیقاً با فرضیات طراحی منطبق خواهد بود.

چالشهای جوشکاری در محل (Field Welding Challenges)

جوشکاری در محل پروژه ذاتاً با چالشهایی به مراتب بیشتر از جوشکاری کارخانهای مواجه است. جوشکاران اغلب مجبورند در موقعیتهای دشوار (مانند جوشکاری سقفی یا عمودی) کار کنند که این امر کنترل حوضچه جوش را سختتر کرده و پتانسیل بروز عیوب را افزایش میدهد. دسترسی به ناحیه اتصال، بهویژه در گرههای شلوغ سازهای، میتواند محدود باشد. این محدودیتها، اجرای کامل و بینقص جوشهای CJP در اطراف سوراخهای دسترسی جوش (Weld Access Holes) را به یک چالش جدی تبدیل میکند. علاوه بر این، کنترل دقیق پارامترهای جوشکاری مانند سرعت حرکت، زاویه الکترود و طول قوس در این شرایط دشوارتر است.

عوامل محیطی نیز نقش مهمی ایفا میکنند. باد میتواند گاز محافظ جوش (در فرآیندهای GMAW/FCAW) را مختل کند و منجر به تخلخل (Porosity) در جوش شود. بارندگی یا رطوبت بالا نیز خطر ورود هیدروژن به فلز جوش و ایجاد ترک سرد (Cold Cracking) را بهشدت افزایش میدهد.

به همین دلیل، ایجاد حفاظهای موقت (مانند چادر جوشکاری) و رعایت وسواسگونه الزامات پیشگرمایش و خشک نگه داشتن سطح کار، ضروری است. این چالشها تأکید میکنند که چرا کله گاوی ساختمان که به شدت به کیفیت جوش وابسته است، نیازمند تیمهای اجرایی بسیار مجرب و نظارت کیفی مستمر و دقیق در محل پروژه میباشد.

مزایا، معایب و معیار انتخاب نسبت به سایر اتصالات صلب

اتصال کله گاوی به دلیل مزایای فنی مشخص، در بسیاری از پروژههای مهم مورد استفاده قرار میگیرد. مزیت اصلی آن، استحکام و صلبیت بسیار بالا است. با انتقال مستقیم نیروهای کششی و فشاری از طریق ورقهای روسری و زیرسری ضخیم، این اتصال میتواند لنگرهای خمشی بسیار بزرگی را منتقل کند و یک اتصال گیردار واقعی (FR) را فراهم سازد. مزیت مهم دیگر، بهویژه در طراحی لرزهای، دور کردن ناحیه بحرانی (محل تشکیل مفصل پلاستیک) از برِ ستون است.

این کار از تمرکز تنش شدید در ناحیه “K” ستون (محل اتصال جان به بال ستون) و همچنین از آسیب به جوشهای بحرانی اتصال به ستون جلوگیری کرده و رفتار شکلپذیرتری را ترویج میدهد. همچنین، از آنجا که بخش عمدهای از جوشهای حساس میتواند در کارخانه انجام شود، کنترل کیفیت بهتری نسبت به اتصالات تماماً میدانی دارد.

با وجود این مزایا، اتصال کله گاوی معایبی نیز دارد که اصلیترین آنها هزینه و پیچیدگی اجرایی است. این اتصال به مصالح بیشتری (ورقهای ضخیم و بزرگ) و عملیات جوشکاری بسیار گستردهتری، بهویژه جوشهای گرانقیمت CJP، نیاز دارد. فرآیند آمادهسازی، جوشکاری و بازرسی (UT/RT) زمانبر و پرهزینه است و نیازمند نیروی کار بسیار ماهر میباشد.

این پیچیدگیها آن را به گزینهای گرانتر نسبت به سایر اتصالات صلب مانند اتصالات فلنجی پیچی (Bolted Flange Plate) یا اتصالات RBS (Reduced Beam Section) تبدیل میکند. درک این تبادلات هزینه و عملکرد، شبیه به انتخاب بین سیستمهای مختلف ایمنی در پروژههای عمرانی است، مثلاً تصمیمگیری در مورد اینکه سازه نگهبان خرپایی چیست و چه زمانی از آن برای پایداری گود استفاده شود؛ هرکدام مزایا و هزینههای خاص خود را دارند.

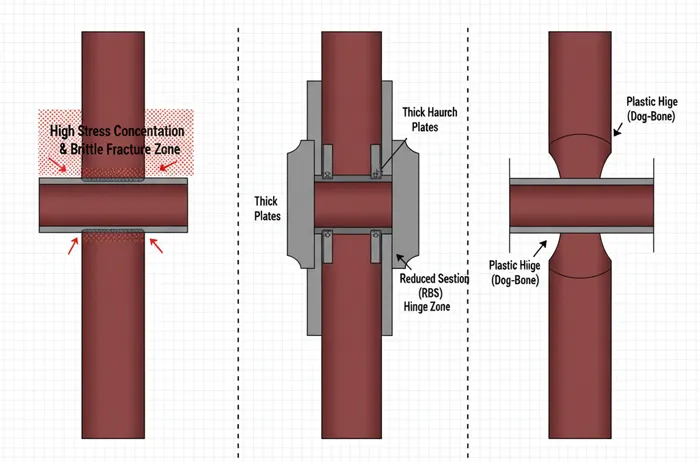

مقایسه با اتصالات فلنجی مستقیم و اتصالات RBS

قبل از زلزله نورثریج (۱۹۹۴)، رایجترین اتصال صلب، اتصال جوشی مستقیم بال تیر به ستون (WUF-W) بود. تجربیات زلزله نشان داد که این اتصالات به دلیل تمرکز تنش بالا در محل جوش و ناحیه K ستون، بهطور گستردهای دچار شکست ترد شدند. اتصال گیردار کله گاوی به عنوان یکی از جایگزینهای پس از نورثریج، با هدف رفع این مشکل طراحی شد. با استفاده از ورقهای روسری و زیرسری، این اتصال ناحیه بحرانی را از بر ستون دور میکند و جوش بحرانی (ورق به ستون) را در شرایط بهتری قرار میدهد، که منجر به عملکرد لرزهای به مراتب برتر و شکلپذیرتر میشود.

اتصال محبوب دیگر در طراحی لرزهای، اتصال با مقطع کاهشیافته تیر (RBS) یا “Dog-Bone” است. در این روش، به جای تقویت اتصال (مانند کله گاوی)، تیر در فاصلهای مشخص از ستون عمداً تضعیف میشود (با برش دادن بخشی از بالها). این کار باعث میشود مفصل پلاستیک دقیقاً در همان ناحیه تضعیفشده تشکیل شود و اتصال و ستون سالم باقی بمانند. مقایسه کله گاوی ساختمان با RBS نشان میدهد که RBS معمولاً از نظر اقتصادی به صرفهتر است، زیرا نیاز به مصالح اضافی (ورقهای ضخیم) و جوشهای پیچیده CJP در اتصال به ستون را حذف میکند.

با این حال، اتصال کله گاوی ذاتاً صلبیت بیشتری ارائه میدهد و ممکن است برای دهانههای بسیار بلند یا در قابهایی که کنترل تغییرشکل جانبی در آنها بسیار بحرانی است، گزینه ارجح باشد. انتخاب نهایی به الزامات خاص پروژه، ملاحظات اقتصادی و ترجیح طراح بستگی دارد.

کنترل برش چشمه اتصال و سختکنندهها

یکی از بحرانیترین جنبههای طراحی اتصال کله گاوی که اغلب نادیده گرفته میشود، کنترل چشمه اتصال (Panel Zone) است. چشمه اتصال به ناحیه جان ستون گفته میشود که بین بالهای ستون و در امتداد ورقهای روسری و زیرسری تیر قرار دارد. هنگامی که لنگر خمشی از تیر به ستون منتقل میشود، نیروی کششی عظیم در ورق روسری و نیروی فشاری عظیم در ورق زیرسری، یک زوج نیروی برشی بسیار بزرگ را در این ناحیه کوچک از جان ستون ایجاد میکنند. این پدیده به «برش چشمه اتصال» معروف است. اگر جان ستون به اندازه کافی ضخیم نباشد، نمیتواند این برش را تحمل کند و قبل از تسلیم شدن تیر، در ناحیه چشمه اتصال دچار تسلیم یا کمانش برشی میشود که این یک شکست غیرشکلپذیر و نامطلوب است.

برای مقابله با این پدیده، آییننامهها (مانند مبحث دهم و AISC) الزامات دقیقی برای کنترل مقاومت برشی چشمه اتصال ارائه میدهند. اگر محاسبات نشان دهد که مقاومت جان ستون به تنهایی کافی نیست (که در ستونهای با مقاطع سبکتر و تیرهای قوی، بسیار رایج است)، باید از سختکننده ستون (Stiffener) استفاده کرد.

رایجترین راهحل، استفاده از ورقهای سختکننده افقی (Continuity Plates) است. این ورقها در داخل ستون و همسطح با ورقهای روسری و زیرسری جوش داده میشوند. آنها دو نقش اساسی دارند: اول، نیروی متمرکز کششی و فشاری را از بال ستون به جان ستون توزیع میکنند و از کمانش موضعی بال یا جان ستون (Local Crippling) جلوگیری میکنند؛ و دوم، با افزایش سختی جانبی چشمه اتصال، به مقاومت برشی آن کمک میکنند. در موارد شدیدتر، ممکن است نیاز به استفاده از ورق مضاعف (Doubler Plate) باشد که به جان ستون جوش داده میشود تا ضخامت مؤثر آن را افزایش دهد.

اشتباهات رایج و چکلیست بازرسی میدانی

با وجود تمام مزایای مهندسی، عملکرد اتصال کله گاوی به شدت به کیفیت اجرا وابسته است و اشتباهات متعددی میتواند در کارگاه رخ دهد. شایعترین و خطرناکترین خطا، کیفیت پایین جوشکاری است. عیوبی مانند عدم نفوذ کامل (LOP) در جوشهای CJP، ترکهای میکروسکوپی، تخلخل (Porosity) یا آخالهای سرباره (Slag Inclusion) میتواند مقاومت اتصال را به شدت کاهش دهد و منجر به شکست ترد تحت بار شود. خطای رایج دیگر، عدم رعایت ابعاد و مشخصات مصالح مطابق با نقشه و دیتیل ورق کله گاوی است؛

استفاده از ورقهای نازکتر یا با گرید پایینتر، یا اجرای نادرست ابعاد سوراخ دسترسی جوش، همگی فرضیات طراحی را نقض میکنند. عدم پیشگرمایش کافی یا نادرست، بهویژه در هوای سرد، منجر به ترکهای تأخیری هیدروژنی میشود که ممکن است روزها پس از جوشکاری ظاهر شوند.

برای جلوگیری از این خطاها، یک چکلیست بازرسی میدانی دقیق ضروری است. این چکلیست باید توسط بازرس جوش (CWI) اجرا شود و شامل موارد زیر باشد:

۱) بازرسی قبل از جوشکاری: بررسی مدارک (گواهینامه جوشکاران، WPS)، کنترل مصالح (Mill Certificates)، بررسی دقیق آمادهسازی لبهها (زاویه پخ، تمیزی سطح) و کنترل دقیق ابعاد و تراز بودن قطعات.

۲) بازرسی حین جوشکاری: نظارت بر اجرای صحیح پیشگرمایش (کنترل دما)، بررسی پارامترهای جوشکاری (آمپر، ولتاژ، سرعت) و اطمینان از رعایت توالی جوشکاری.

۳) بازرسی پس از جوشکاری: بازرسی چشمی (VT) ۱۰۰٪ تمام جوشها برای بررسی عیوب ظاهری (اندازه، بریدگی لبه، …) و اجرای آزمایشهای غیرمخرب (NDT) مطابق با الزامات آییننامه؛ بهطور مشخص، انجام آزمایش التراسونیک (UT) بر روی تمامی جوشهای CJP برای اطمینان از سلامت داخلی آنها.

جمعبندی و توصیههای اجرایی

در پایان این تحلیل جامع، مشخص میشود که پاسخ به پرسش «ورق کله گاوی چیست» فراتر از یک تعریف ساده است. این اتصال، یک سیستم مهندسی پیشرفته برای دستیابی به گیرداری کامل در اتصالات قاب خمشی است که نقشی حیاتی در پایداری و ایمنی لرزهای سازههای فولادی ایفا میکند.

این سیستم با انتقال شفاف نیروها از تیر به ستون از طریق ورق روسری و زیرسری و دور کردن مفصل پلاستیک از گره اتصال، رفتار شکلپذیر و قابل اعتمادی را تضمین میکند. با این حال، این عملکرد برتر به قیمت پیچیدگیهای قابل توجه در طراحی و اجرا به دست میآید. طراحی اتصال کله گاوی نیازمند محاسبات دقیق برای ابعاد ورق کله گاوی، کنترل دقیق برش چشمه اتصال و استفاده از سختکننده ستون در صورت لزوم است.

موفقیت نهایی اتصال کله گاوی در گرو اجرای بینقص، بهویژه در فرآیندهای حساس جوشکاری CJP و کنترل کیفیت سختگیرانه است. کوچکترین خطا در اجرا میتواند تمام فرضیات طراحی را بیاثر کرده و ایمنی سازه را به خطر بیندازد. بنابراین، توصیه اکید میشود که پروژههایی که از این نوع اتصالات بهره میبرند، صرفاً به پیمانکاران و سازندگان با تجربه و دارای صلاحیتهای فنی بالا سپرده شوند. گروه صنعتی بوذرجمهر، با سابقهای درخشان در پروژههای عمرانی و صنعتی، بر اهمیت اجرای دقیق این اتصالات بر اساس مقررات ملی (مبحث دهم) و استانداردهای AISC تاکید دارد و آماده ارائه خدمات ساخت اسکلت فلزی با بالاترین استاندارد کیفی میباشد. سرمایهگذاری بر کیفیت اجرا در این اتصالات، تضمینکننده ایمنی و دوام بلندمدت سازه در برابر شدیدترین بارها خواهد بود.

پرسشهای متداول

ورق کله گاوی در چه قابهایی توصیه میشود؟

اتصال ورق کله گاوی به دلیل صلبیت و استحکام بسیار بالا، عمدتاً در قابهای خمشی فولادی توصیه میشود که نیاز به گیرداری کامل (Fully Restrained) دارند. این اتصال بهطور خاص در قابهای خمشی ویژه (Special Moment Frames – SMF) و قابهای خمشی متوسط (Intermediate Moment Frames – IMF) که برای مقاومت در برابر بارهای لرزهای شدید طراحی میشوند، کاربرد فراوان دارد. همچنین در سازههای با دهانههای بسیار بلند یا تحت بارهای ثقلی بسیار سنگین که کنترل تغییرشکل (Drift) و دوران اتصال در آنها بحرانی است، اتصال کله گاوی به دلیل سختی فوقالعادهای که ارائه میدهد، یکی از گزینههای اصلی مهندسین طراح محسوب میشود.

تفاوت ورق روسری و زیرسری چیست؟

ورق روسری (Top Plate) و ورق زیرسری (Bottom Plate) از نظر هندسی و موقعیت، اجزای اصلی اتصال کله گاوی هستند که در بالا و پایین تیر قرار میگیرند و به بال ستون جوش داده میشوند. اگرچه از نظر ظاهری مشابه هستند، اما تفاوت اصلی آنها در نوع نیرویی است که تحت لنگر خمشی تیر تحمل میکنند. ورق روسری عمدتاً نیروی کششی ناشی از لنگر را تحمل میکند و طراحی آن بر اساس معیارهای تسلیم کششی و گسیختگی در سطح مقطع خالص کنترل میشود.

در مقابل، ورق زیرسری عمدتاً نیروی فشاری ناشی از لنگر را تحمل کرده و باید برای جلوگیری از کمانش موضعی طراحی شود. هر دو ورق برای انتقال کامل لنگر پلاستیک تیر طراحی میشوند و معمولاً ضخامت و عرض بیشتری نسبت به بال تیر دارند.

کنترل برش چشمه اتصال چگونه انجام میشود؟

کنترل برش چشمه اتصال (Panel Zone) یکی از مراحل حیاتی در طراحی اتصالات گیردار، از جمله کله گاوی، است. این کنترل شامل محاسبه نیروی برشی وارد بر جان ستون در ناحیه اتصال است که این نیرو از تفاوت نیروهای کششی و فشاری در ورقهای روسری و زیرسری (و همچنین برش خود تیر) ناشی میشود.

سپس، مقاومت برشی اسمی جان ستون (بر اساس معیارهای تسلیم برشی و کمانش برشی) محاسبه میگردد. اگر نیروی برشی مورد نیاز (Vu) بیشتر از مقاومت برشی موجود جان ستون (φvRn) باشد، جان ستون ضعیف تلقی میشود. در این حالت، طراح باید یا از ستونی با جان ضخیمتر استفاده کند یا (که رایجتر است) مقاومت چشمه اتصال را با افزودن ورق مضاعف (Doubler Plate) به جان ستون و یا استفاده از سختکننده ستون (Continuity Plates) افزایش دهد.

چه خطاهایی در جوش اتصال کله گاوی رایج است؟

جوشکاری اتصال کله گاوی به دلیل نیاز به جوشهای شیاری با نفوذ کامل (CJP) بسیار حساس است. خطاهای رایج شامل:

۱) عدم نفوذ کامل (LOP) که در آن جوش به ریشه اتصال نمیرسد و مقاومت را به شدت کاهش میدهد.

۲) ترکهای هیدروژنی (Hydrogen Cracking) که به دلیل عدم رعایت پیشگرمایش کافی، رطوبت یا آلودگی رخ میدهد.

۳) تخلخل (Porosity) ناشی از اختلال در گاز محافظ یا آلودگی سطح.

۴) آخالهای سرباره (Slag Inclusion) به دلیل تمیزکاری ناکافی بین پاسهای جوش.

۵) بریدگی لبه (Undercut) که باعث تمرکز تنش در لبه جوش میشود.

این خطاها اغلب با بازرسی چشمی قابل تشخیص نیستند و نیازمند آزمایشهای غیرمخرب (NDT) مانند التراسونیک (UT) برای شناسایی میباشند.

این یک سایت آزمایشی است

ساخت با دیجیتس

تماس از شهرستان :