در این بخش از مقالات گروه صنعتی بوذرجمهر به آشنایی با ورق آلیاژی ، آجدار و اسید شویی می پردازیم:

آشنایی با ورق آلیاژی ، آجدار و اسید شویی

ورق آلیاژی ، آجدار و اسید شویی جزو مهترین محصولاتی هستند که همگی جزو ورق های گرم محصوب می شوند.

فلز آلیاژی چیست ؟

آلیاژ مخلوط یا محلول جامد فلزی متشکل از یک فلز اصلی که آن را فلز پایه می گویند با یک یا چند عنصر فلزی و یا غیر فلزی است آلیاژ معمولا خواصی متفاوت از عناصر تشکیل دهنده خود دارد.

برای مثال برنج, آلیاژ و فلزی است که از ترکیب مس و روی به دست آمده است. این دو فلز را گداخته و چنان به هم آمیخته اند که فلز دیگری به نام برنج به دست آمده است.

آلیاژها معمولا سختی و استقامت بیشتری دارند تا فلزهایی که آن ها را پدید آورده اند. مثلا وقتی که آهن را با کربن ترکیب کنیم فولاد به دست می آید و این فولاد به مراتب سخت تر و محکم تر از اهن می باشد. سپی با افزودن فلز دیگری به نام کرم فولادمان یک فلز زنگ نزن می گردد.

اکنون برخی از آلیاژهای معروف را برایتان بر می شمریم: سکه های طلا و سکه های زینتی, آلیاژ طلا و مس هستند. زیرا طلای خالص به حدی نرم است که خیلی قابل استفاده نمی تواند باشد.

تبدیل آهن به فولاد آلیاژی :

آهن مذاب تصفیه شده را با افزودن مقدار معین کربن و فلزهای آلیاژدهنده مثل وانادیم, کروم, تیتانیم, منگنز و نیکل به فولاد تبدیل می کنند. فولادهای ویژه ممکن است مولیبدن, تنگستن یا فلزهای دیگر داشته باشند. این نوع فولادها برای مصارف خاصی مورد استفاده قرار میگیرند در دمای زیاد آهن و کربن با یکدیگر متحد شده, کاربید آهن به نام سمنتیت تشکیل می دهند.

هرگاه فولادی که دارای سمنتیت است. به کندی سرد شود تعادل فوق به سمت تشکیل آهن و کربن جابجا شده کربن به صورت پولکهای گرافیت جدا می شود. این مکانیزم در چدن ها درصد کربن در آنها بیشتر است, اهمیت بیشتری دارد برعکس اگر فولاد به سرعت سرد شود کربن عمدتا به شکل سمنتیت باقی می ماند تجزیه سمنتیت در دمای معمولی به اندازه ای کند است که عملا انجام نمی گیرد.

بیشترین کاربرد ورق های آلیاژی

- دماهای بسیار بالا

- دماهای بسیار پایین

- مخازن تحت فشار

- مصارف استحکام بالا

- سختی بسیار بالا

- مقاومات در برابر زنگ زدگی

- مقاومت در برابر خوردگی هوا

- مقاومت در برابر نمک های دریایی

- صنایع قطعه سازی

- صنایع ساخت ابزار

- راه سازی , پل سازی و شهرسازی

- فولادهای مقاوم در برابر اسید

- خودروسازی

- هواپیما سازی

- کشتی سازی

- پزشکی

- پتروشیمی, نفت وگاز

بیشترین مصرف ورق های آلیاژی در دنیا و ایران مربوط به آلیاژهای زیر است :

- ورق آلیاژی A516 Gr70

- ورق آلیاژی A516 Gr80

- ورق آلیاژی A283 Gr60

- ورق آلیاژی A283 Gr70

- ورق آلیاژی CK45

- ورق آلیاژی 17Mn4

- ورق آلیاژی St52

- ورق آلیاژی St44

- ورق آلیاژی Delidor

- ورق آلیاژی Hardox

- ورق آلیاژی A6 دریایی

- ورق آلیاژی نسوز1.4841

- ورق آلیاژی دمای پایین 1.4824

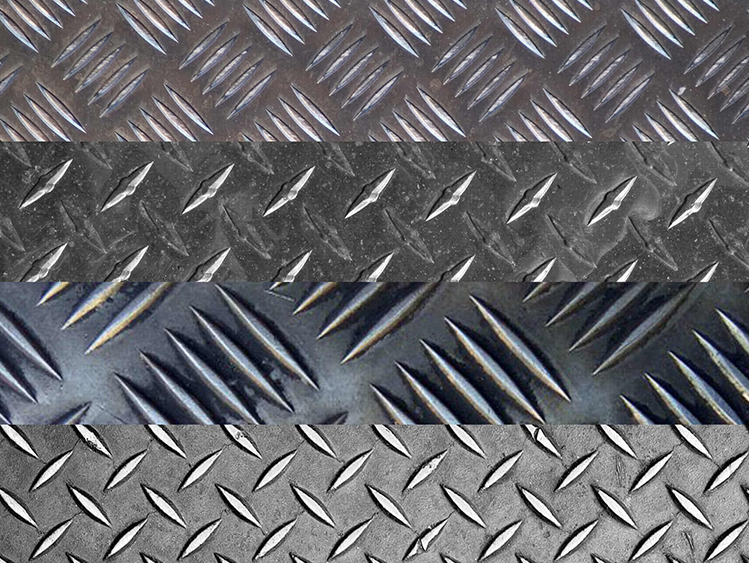

ورق آجدار

ورق آجدار نوعی ورق گرم است که بیشتر برای سطوح شیبدار یا نزدیک پرتگاه استفاده میشود تا از سرخوردن افراد و یا اشیاء جلوگیری کند. برجستگی های پراکنده شده در سطح ورق, معمولا به شکل بادامی, الماسی و یا اشکال دیگر طراحی شده است. سقفهای شیروانی نمونه ای از کاربرد این محصول است.

کاربرد ورق آجدار

از طرفی با توجه نوع ضخامت و استقامت ورق آجدار, این نوع ورقها برای :

- کف کشتیها

- پلها

- پلهها

- کف اتاق کامیونها و وانت بارها

- کف زمینهای در حال عملیات ساخت و یا راه سازی که به صورت موقت باید عبور و مرور از روی آنها انجام گیرد.

- ساخت پلههای اضطراری

- ساخت دستگاه های صنعتی کارخانجات و غیره به کار میروند.

انواع ورق آجدار

ورق های آجدار تحت عنوان ورقهای شطرنجی (Chequred Sheet), ورقهای برجسته (Embossed Sheet) و ورقهای کفسازی (Durbar Floor Sheet) نیز معرفی میشوند.

برجستگیهای ایجاد شده در سطح ورق, معمولا به شکل بادامی, لوزی, عدسی, قطرهای, شطرنجی و یا اشکال دیگر میباشد.

در این فعالیت ورق آجدار به روش نورد گرم (Hot Rolling) تولید میشود؛ در روش نورد گرم, ابتدا شمش فولادی از نوع تختال (اسلب) با مقطع و طول مشخص به درون کورههای پیش گرم ریخته شده و پس از رسیدن به درجه حـرارت مورد نظر و عبور از قفسههای پوستهزدایی و نورد ابتدایی , مقطع آن کاهش و طول آن افزایش مییابد و نهایتاً با عبور از قفسههای نورد پایانی و انجام عملیات آجزنی به شکل ورق آجدار با ضخامت ۱.۵ تا ۱۰ میلیمتر تولید شده و به صورت کلاف (Coil) و یا برش (Sheet) متر بستهبندی میگردند.

اسلب (Slab) یا تختال, قطعهای مکعب مستطیل شکل و از فرآوردههای میانی نورد فولاد است که معمولاً دارای ضخامت ۲۳۰ میلیمتر, عرض ۱.۲۵ متر و طول ۱۲ متر میباشد.

مزایای ورق آجدار

- سطح براق و انعطاف پذیری بالا در عین حال استحکام بالای این نوع ورق به خاطر طراحیهای روی سطح آن از ویژگی اصلی نسبت به دیگر ورقها است.

- همچنین ورق آجدار به راحتی قابل تغییرشکل و خم شدن هستند و حتی با توجه به نیاز مشتریان برای برخی اهداف تزئینی نیز بکار برده میشوند.

- استاندارد ورق آجدار

- ورق های آجدار معمولا در ضخامت های ۱.۵ میلی متر تا ۱۰ میلی متر و در ابعاد ۲*۱ متر و ۶*۱.۵ متر و ۶*۲ متر تولید می شوند.

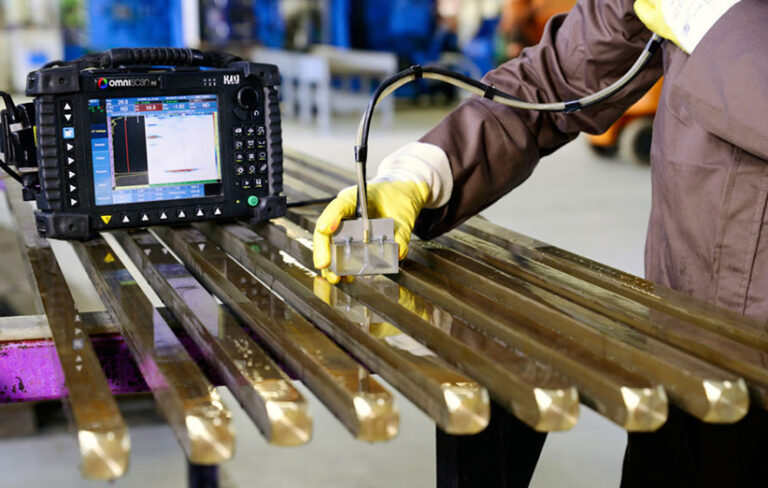

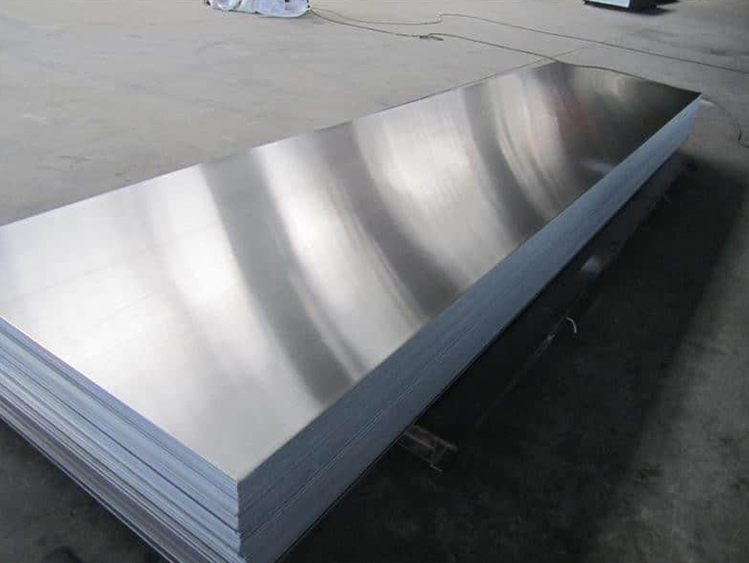

ورق اسید شویی

به فرآیندی که طی آن چربی های روی ورقی که توسط نورد گرم به ضخامت دلخواه رسیده است, با استفاده از اسید کلریدریک از ورق زدوده می شود, اسیدشویی می گویند.

ورقهای اسید شویی شده از ورقهای سیاه (ورق های گرم نوردیده) تولید میشوند که طی پروسه ایی سطح رویی آنها اسید شویی میشوند و زغالهای سطحی ورق و مقداری از ناخالصیها گرفته میشود و مقداری ظاهر ورق براقتر میشود.

یعنی نزدیک به ورق روغنی (سرد نوردیده) است که معمولا به دو صورت رول و شیت (فابریک و برشی) تولید می شوند و در آن رول ها معمولا در دو عرض 100 سانتی متر و 125 سانتی متر تولید می شود , همچنین این ورق های معمولا دارای ضخامت های 1.5 تا 6 میلیمتر می باشند.

ابعاد ورق های اسید شور فابریک :

- ورق اسیدشور شده 1000*2000 میلی متر

- ورق اسیدشور شده 1250*2500 میلی متر

روش تولید:

بخشی از محصول تولیدی در واحد نورد گرم جهت شستشوی سطح ورق بوسیله اسید, به واحد اسید شوئی انتقال می یابد.در خطوط اسیدشوئی کلافها پس از باز شدن توسط قرقره های باز کننده وارد حوضچه های اسید از نوع اسید کلر یدر یک شده و در آنجا جهت اکسیدزدایی شسته می شوند.

این کلاف ها پس از شسته شدن و خارج شدن از حوضچه های اسید توسط آب شسته شده و با عبور از تونل هوای گرم خشک می شوند.پس از عملیات اسید شوئی بخشی ازمحصول به صورت کلاف اسید شوئی شده به بازار عرضه و بخش عمده آن برای تولید محصولات سرد به واحد نورد سرد انتقال می یابد.

کاربرد ورق اسیدشوئی:

- مصارف ساختمانی: تولید لوله و پروفیل و غیره

- اتومبیل سازی: قسمتهای ساختمانی و چرخ اتومبیل قطعات خودرو و اجزاء داخلی آن (ر ینگ و شاسی)

- صنایع لوله سازی تولید انواع لوله های انتقال آب , نفت و گاز

- تولید مخازن گاز ,مایع و مخازن تحت فشار

- فرم دهی مجدد جهت محصولات گالوانیزه

- فرم دهی سرد و کشش عمیق سیلندر گاز

- ورقهای اسید شور که برای لوله های نفت و گاز مناسب میباشند کیفیت GRB و X۴۲وx۴۶و x۵۲ psl ۲را دارا هستند.

- برای کشتی سازی ورقهای با کیفیت GR.A و NVA میباشد. برخی ورقهای فولادی جهت رینگ و شاسی اتومبیل بکار میرود که بایستی ضد سایش و سخت باشند که از کیفیت SAPH ۳۷۰-SAPH ۳۱۰ تا SAPH۴۴۰برخوردارند.(کیفیت QSTE۳۸۰نیز ضد سایش و سخت میباشد.)

دلایل اسید شویی:

بهبود کیفیت سطحی که بدلیل جدا شدن و تمیز شدن لایه های اکسیدی از روی سطح ورق است. در این صورت ورق از سطح مرغوب تر و شکل ظاهری بهتری بهره مند خواهد شد. این هدف برای آن دسته از ورق هایی است که پس از اسید شویی وارد بازار مصرف می شوند.

آماده سازی ورق برای فرایند نورد سرد. معمولا پوسته های اکسیدی روی سطح ورق سخت و ضد سایش می باشند. به همین دلیل اگر ورق ها بدون اسیدشویی و اکسید زدایی نورد سرد شوند, سبب می شود که غلتک های نورد سرد به سرعت ساییده و از تلرانس خارج شوند و روی هم رفته فرایند نورد سرد را با دشواری روبرو می سازد. این دشواری دو چندان خواهد شد, اگر اتصال و یا چسبندگی پوسته های اکسیدی به سطح ورق سست و ضعیف باشد. بنابراین لازم است که سطح ورق, پیش از فرایند نورد سرد, حتما تمیز و تهی از اکسید باشد.

مزایای اسید شویی با اسید کلریدریک:

در گذشته از اسیدسولفوریک به عنوان ماده اصلی اسیدشویی استفاده می شد. ولی امروزه بیشتر تولید کنندگان فولاد برای فرایند اسید شویی از اسید کلریدریک استفاده می کنند. دلیل این امر مزایای مختلفی است که اسید کلریدریک نسبت به اسید سولفوریک از خود نشان داده است. اول و مهمتر از همه جنبه اقتصادی کار است. زیرا قیمت اسید کلریدریک بسیار کمتر از اسید سولفوریک است. دلایل دیگری که استفاده از اسید کلریدریک را توجیه می کنند عبارتند از:

* در شرایط غلظت و دمای یکسان, نرخ اسیدشویی با اسید کلریدریک 2.5 تا 3.5 برابر بیشتر از نرخ اسیدشویی با اسیدسولفوریک است.

* اسید کلریدریک اکسید بیشتری را در خود حل می کند, در نتیجه سطح را تمیزتر می کند.

* استفاده از اسید کلریدریک سبب می شود که در تانک های اسید شویی از اسید کمتری استفاده شود.

* حمله و کارایی اسید کلریدریک به خود فولاد بعنوان فلز پایه, کمتر خواهد بودف در نتیجه از هدر رفتن فلز جلوگیری می شود.

* دمای کاری برای اسید کلریدریک کمتر از اسید سولفوریک است. دمای بهینه کاری برای اسید کلریدریک 70 تا 80 درجه سانتیگراد است, حال آنکه این دما برای اسید سولفوریک 100 تا 105 درجه سانتیگراد می باشد.

بزرگترین عیب اسیدکلریدریک نسبت به اسید سولفوریک, فرار بودن بیشتر آن است. بنابراین تانک های اسیدشویی در بردارنده اسید کلریدریک, می بایست به خوبی آب بندی شوند تا از گریز اسید جلوگیری شود. عملیات اسیدشویی پیوسته, معمولا بوسیله 3 تا 5 تانک در بردارنده اسید با غلظت های متفاوت انجام می پذیرد. طول تانک ها نزدیک به 2 تا 2.5 متر می باشند و پشت سر هم قرار می گیرند.

توجه فلز ورق آلیاژی ، آجدار و اسید شویی جزو مهمترین و کاربردی ترین ورق های گرم یا سیاه محسوب میشوند.